La differenza tra porosità e ritiro nel processo di colata

Nella produzione del getto, la porosità del getto e il ritiro del getto sono talvolta accompagnati e talvolta esistono indipendentemente. Quando compaiono porosità e restringimento, determiniamo rapidamente se il difetto è poroso o se è necessario un restringimento per risolvere il problema. Per determinare rapidamente questi due difetti, è necessario prima capirne molto bene le caratteristiche. Oggi ti insegneremo a determinare rapidamente i difetti del poro e del ritiro dal riconoscimento delle loro caratteristiche.

Difetti della classe dei pori e metodi di prevenzione in il casting produzione, i difetti della classe dei fori sono difetti comuni, ma anche alla fonderia per causare maggiori perdite uno dei difetti. I difetti della classe del foro sono suddivisi in porosità e ritiro. La porosità è principalmente dovuta all'intrusione di liquido metallico, avvolto, coinvolto nel gas.

La porosità del getto appare in diversi punti del getto, anche le ragioni della sua generazione sono diverse. Ciò richiede ai nostri tecnici di fusione di determinare la causa dei difetti di porosità, per padroneggiare il principio della presenza di vari tipi di pori, con quali caratteristiche. Solo allora possiamo prescrivere il giusto rimedio per risolvere l'insorgenza di difetti di porosità.

Qui, esaminiamo le diverse ragioni per la generazione delle caratteristiche di porosità: (1) coinvolto nella porosità: metallo liquido nel processo di riempimento dovuto al coinvolgimento di gas e alla formazione di pori nella colata, più isolato rotondo o ovale grande pori, la posizione non è fissa, getti generalmente sbilanciati nella tomaia.

(2) poro di intrusione: per tipo, anima, vernice, supporto dell'anima, pori di ferro freddo generati dall'invasione della superficie del getto e dalla formazione di pori, per lo più a forma di pera o ovali, dimensioni maggiori, parete liscia, la superficie è più colore di ossidazione.

(3) poro di reazione: dal liquido metallico tra alcuni componenti interni o liquido metallico e il tipo, il nucleo all'interfaccia della reazione chimica e la formazione di una distribuzione di gruppo di pori. I pori di reazione rotondi a forma di ago o in vita situati sulla superficie del getto sono chiamati pori cavi e sottocutanei dell'ago superficiale, dal liquido metallico e dal tipo, reazione dell'interfaccia del rivestimento del nucleo a; sparsi o in gruppi distribuiti in tutta la sezione di colata o in un'area locale dei pori di reazione dell'ago.

Cause di formazione

(1) A causa dell'umidità del materiale del forno, della ruggine, dell'olio, dell'umidità del clima, degli strumenti di fusione e della mestolo di colata non essiccati, composizione impropria del liquido metallico, liquido della lega per la raffinazione e la raffinazione insufficiente, in modo che il liquido metallico contenga una grande quantità di gas o sostanze gassose, con conseguente precipitazione di fori di gas o fori di gas di reazione nel getto.

(2) tipo, anima non completamente asciutta, scarsa permeabilità, scarsa ventilazione, contenente troppa acqua e sostanze che generano gas, la vernice non è asciutta o contiene troppi ingredienti che generano gas, ferro freddo, supporto dell'anima con macchie di ruggine, olio o non essiccato, scarso scarico del tipo metallico, formazione di pori di intrusione nel getto.

(3) il sistema di versamento irragionevole, la velocità di versamento e riempimento è troppo veloce, lo scarico del metallo è scadente, in modo che il liquido metallico nel processo di versamento e riempimento produca turbolenza, vortice o flusso interrotto e coinvolto nel gas, la formazione di coinvolti in la porosità del getto.

(4) il liquido in lega può facilmente assorbire gas, nel processo di fusione e colata non ha adottato misure efficaci di raffinazione, protezione e purificazione, in modo che il liquido metallico contenga una grande quantità di gas, scorie e componenti intrappolati nel gas, nel riempimento e nella solidificazione processo per formare pori di precipitazione e pori di reazione.

(5) Preparazione impropria di sabbia, nucleo e vernice e reazione all'interfaccia del liquido metallico, formazione di fori stenopeici superficiali e pori sottocutanei.

(6) La temperatura di colata è troppo bassa, la temperatura del tipo di metallo è troppo bassa, la rimozione delle scorie liquide metalliche non è buona, la viscosità è troppo alta, in modo che il gas coinvolto nel processo di colata e riempimento e il gas precipitato dal liquido metallico non può essere scaricato dalla colata o dal galleggiante al montante o all'uscita dell'aria.

(7) Nella stagione umida, durante la fusione della lega che è facile da assorbire gas, il liquido della lega assorbe molto gas, provocando la rottamazione dei getti in lotti.

(8) resina di sabbia di resina e agente indurente da aggiungere troppo, il contenuto di fluoro della resina è troppo alto, il coefficiente angolare di sabbia originale e sabbia riciclata è troppo alto, la dimensione delle particelle è troppo fine, la riduzione della bruciatura e il contenuto di micropolvere sono troppo alti, quindi che l'emissione in aria della sabbia è troppo alta, la permeabilità è troppo bassa

Metodi di prevenzione (1) La fusione delle leghe non ferrose, la carica del forno, il solvente, gli strumenti e la siviera di colata devono essere completamente preriscaldati e asciugati, sossidati e disoleati e l'aggiunta di più cariche del forno di rifusione deve essere opportunamente limitata.

(2) per impedire al liquido metallico nel processo di fusione di eccessiva ossidazione e assorbimento di gas, alla disossidazione, alla rimozione del gas e alla rimozione delle scorie, la superficie del bagno di fusione del metallo nella siviera di colata più il solvente di copertura per prevenire l'ossidazione secondaria del metallo, il gas assorbimento e impurità nocive tornano al pool di fusione. Quando si disossida l'acciaio fuso e la ghisa con l'alluminio, il contenuto di alluminio residuo deve essere rigorosamente controllato e l'acciaio con una forte tendenza all'assorbimento di gas dovrebbe evitare il più possibile la disossidazione con l'alluminio e AVD, VOD, tappo poroso che soffia gas inerte, spruzzatura di polvere metodo, ecc. può essere utilizzato per affinare l'acciaio all'esterno del forno per rimuovere il gas e le impurità nocive nell'acciaio; per il ferro duttile, la desolforazione dovrebbe essere rafforzata per ridurre il flusso della zuppa originale e per garantire la premessa della sferoidizzazione, ridurre al minimo l'agente sferoidizzante Aggiungere la quantità di ghisa, ridurre la quantità di magnesio residuo e rafforzare il processo di allevamento.

(3) Durante il versamento, il liquido metallico non deve interrompere il flusso, la velocità di riempimento non deve essere troppo elevata, la posizione di versamento della colata e l'impostazione del sistema di versamento devono garantire che il liquido metallico riempia la cavità senza intoppi e faciliti lo scarico regolare di gas nella cavità aperta.

(4) fusione, dovrebbe garantire che il casting e scarico del nucleo liscio, nucleo di sabbia per aprire il canale di scarico, per riempire lo spazio vuoto della testa del nucleo quando si chiude il tipo, in modo da non perforare il liquido metallico che blocca il canale di scarico.

(5) Aumentare l'altezza della materozza diritta per migliorare la pressione statica del riempimento del liquido metallico.

(6) Ridurre la quantità di resina e agente indurente aggiunti alla sabbia resinosa, utilizzare resina a basso contenuto di azoto o priva di azoto e materiale di forma rotonda, dimensione delle particelle moderata, basso contenuto di bruciatura e micropolvere della sabbia originale e sabbia riciclata, al fine di ridurre la quantità di gas di resina, migliorare la permeabilità della sabbia di resina.

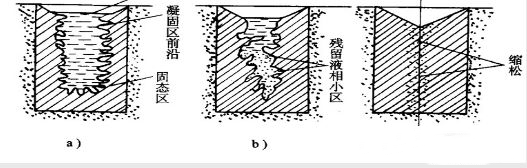

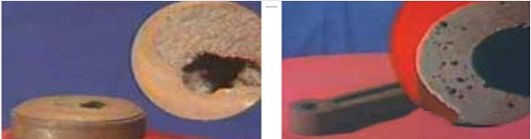

I difetti della classe di restringimento e i metodi di prevenzione e le fusioni producono restringimento, restringimento allentato, ci sono molte ragioni, ci sono fusioni e motivi di progettazione dello stampo, ci sono motivi di design della scatola di sabbia non appropriati, ci sono motivi di progettazione della bocca di colata, ci sono tipi di tipo di sabbia per evitare motivi di spostamento, inoltre, ci sono motivi di sistema, ci sono composizione chimica del metallo di motivi di dispiegamento improprio, ci sono motivi di funzionamento improprio del collegamento di fusione, ci sono anche motivi di versamento.

A causa delle numerose cause del ritiro del getto, spesso è necessario molto tempo per trovare la causa principale. Come determinare rapidamente le cause interne della generazione del restringimento del getto, che richiede di confrontare più casi di difetti del restringimento del getto, familiarità con le caratteristiche teoriche, rafforzare lo studio, in modo da migliorare la comprensione di tali difetti e la capacità di risolvere.

ZheJiang Dongrun Casting Industry Co, .Ltd è stato costruito nel 1995, siamo nel settore della fusione da più di 25 anni. Indipendentemente dal tipo di stampaggio necessario, siamo il fornitore giusto per i tuoi lavori. A differenza di altri nostri concorrenti, offriamo quattro tipi di fusioni.

❖Pressofusione ad alta pressione

Dongrun Casting dispone di strutture di 20000 metri quadrati e 200 apparecchiature di produzione e collaudo, dalla progettazione di preventivi e utensili alla fusione e alla lavorazione finita, possiamo lavorare con voi in ogni fase. Serviamo un'ampia gamma di settori, dalle società Fortune 500 agli OEM di piccole e medie dimensioni. I nostri prodotti includono:

❖ HVAC | ❖ Parti architettoniche |

Sfoglia il nostro showroom online per vedere cosa possiamo fare per te. E poi E-mail :dongrun@dongruncasting.com noi le vostre specifiche o richieste oggi