Cosa c'è di Pressofusione a bassa pressione?

LPDC comporta il riempimento di uno stampo pressofuso con metallo fuso a bassa pressione. È molto preciso grazie al costante riempimento della cavità dello stampo durante la fase di restringimento (solidificazione). Ciò significa che compensa la riduzione di volume. Altri attributi includono la riduzione della formazione di ossido e della porosità e la consistenza superiore del metallo fuso dall'alto verso il basso.

Come funziona la pressofusione a bassa pressione?

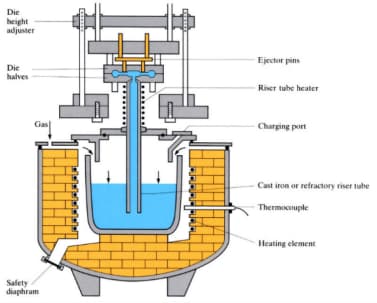

processo di pressofusione a bassa pressione

La pressofusione a bassa pressione utilizza una piccola pressione, tipicamente intorno a 20-100 kPa (2.9-14.5 psi), invece della gravità per riempire uno stampo. A differenza del tradizionale processo di pressofusione, ha una configurazione unica e utilizza diverse attrezzature. Di seguito è riportata un'illustrazione della configurazione e dei pezzi di equipaggiamento necessari.

Il processo inizia con un forno fusorio che fonde le leghe metalliche e le porta alla temperatura di colata. Ad esempio, l'alluminio ha una temperatura di colata di 710-7200°C.

Il metallo fuso andrà quindi in un forno di attesa sotto lo stampo, che funge da contenitore mantenendo il liquido alla temperatura di colata.

La bassa pressione spinge il metallo fuso attraverso un tubo montante nello stampo. Il metallo liquido si muove a pressione costante fino a quando il metallo fuso si solidifica nella cavità dello stampo.

Alla solidificazione, la pressione viene rilasciata e il metallo fuso rimanente ritorna attraverso il tubo montante al forno di attesa per il riciclaggio. Infine, il getto sarà facilmente rimosso una volta che lo stampo si sarà raffreddato.

La pressofusione a bassa e ad alta pressione sono due distinti processi di fusione utilizzati per la produzione di parti metalliche, tipicamente realizzate in alluminio, magnesio o zinco. Entrambi i metodi prevedono l'iniezione di metallo fuso in uno stampo sotto pressione per creare forme complesse e precise. Tuttavia, ci sono differenze significative tra i due processi:

Processo di pressofusione:

Pressofusione a bassa pressione: nella pressofusione a bassa pressione, il metallo fuso viene introdotto nello stampo utilizzando un metodo controllato a bassa pressione. Lo stampo viene preriscaldato e sopra lo stampo si trova un forno contenente il metallo fuso. Il metallo viene spinto nello stampo applicando una bassa pressione dell'aria, in genere da 0.7 a 1.4 bar (da 10 a 20 psi).

Pressofusione ad alta pressione: la pressofusione ad alta pressione comporta l'iniezione di metallo fuso nella cavità dello stampo a pressioni significativamente più elevate. Il metallo viene forzato nello stampo sotto pressioni che possono variare da 150 a 1200 bar (da 2,175 a 17,400 psi) o anche superiori.

Applicazione della pressione:

Pressofusione a bassa pressione: la pressione utilizzata nella pressofusione a bassa pressione è relativamente bassa e rimane costante durante tutto il processo di fusione. Questo metodo è adatto per la produzione di parti grandi e con pareti spesse con un ridotto rischio di porosità.

Pressofusione ad alta pressione: la pressofusione ad alta pressione impiega una pressione molto più elevata per riempire rapidamente lo stampo e ottenere dettagli precisi. L'alta pressione aiuta a ottenere una finitura superficiale e una precisione dimensionale più precise.

Velocità di lancio:

Pressofusione a bassa pressione: il processo a bassa pressione tende ad essere più lento rispetto alla pressofusione ad alta pressione a causa delle pressioni di iniezione inferiori.

Pressofusione ad alta pressione: la pressofusione ad alta pressione è più veloce poiché il metallo viene iniettato nella cavità dello stampo a una velocità elevata.

Complessità della parte:

Pressofusione a bassa pressione: questo processo è più adatto per la fusione di parti più grandi e più spesse con forme più semplici, come blocchi motore o scatole del cambio.

Pressofusione ad alta pressione: la pressofusione ad alta pressione può produrre parti complesse e complesse con pareti sottili, rendendola adatta alla produzione di componenti utilizzati in vari settori come quello automobilistico, aerospaziale ed elettronico.

Strumenti e attrezzature:

Pressofusione a bassa pressione: l'attrezzatura richiesta per la pressofusione a bassa pressione è generalmente meno complessa e costosa delle apparecchiature per pressofusione ad alta pressione.

Pressofusione ad alta pressione: la pressofusione ad alta pressione richiede macchinari robusti e durevoli in grado di resistere alle alte pressioni coinvolte.

Confronto tra colata a bassa pressione e colata ad alta pressione (pressofusione)

La tabella seguente riassume alcune delle caratteristiche della colata in alta pressione (pressofusione) e della colata in bassa pressione, confrontando e analizzando i vantaggi e gli svantaggi dei due processi.

Colata a bassa pressione | Colata ad alta pressione (pressofusione) |

| La pressione è bassa, generalmente inferiore a 0.08 MPa, e in casi eccezionali può raggiungere 0.15 MPa. | La pressione è più alta e può raggiungere centinaia di MPa. |

| La velocità di flusso del liquido metallico è lenta, generalmente 150 mm/s nello stato di colata. E la purga della cavità da parte del liquido metallico è piccola. | La velocità di flusso del liquido metallico è elevata, può raggiungere i 60 m/s e fino a circa 120 m/s. La purga della cavità da parte del liquido metallico è grande. |

| Il flusso del fluido metallico è regolare. | Il flusso del fluido metallico è relativamente instabile. |

| Il materiale richiesto per la cavità dello stampo è relativamente basso. Può essere metallo, sabbia o altri materiali. | Il materiale richiesto per la cavità dello stampo è elevato e può utilizzare solo stampi in metallo. |

| È possibile produrre fusioni con cavità più complesse. | Attualmente, la pressofusione può produrre solo getti con cavità relativamente semplici. |

| Può produrre getti di piccole e medie dimensioni così come quelli più grandi. | Di solito è adatto solo per la produzione di fusioni di piccole e medie dimensioni. |

| Nessuna porosità all'interno del getto. | Potrebbero esserci delle porosità all'interno del getto e per i getti con requisiti di tenuta all'aria è necessario un processo particolare. |

| I getti possono essere trattati termicamente. | Non può essere completamente trattato termicamente e rinforzato. |

| La levigatezza della superficie del getto è relativamente nella media. | La superficie del getto è relativamente liscia. |

| Il ciclo di colata è relativamente lungo e la velocità di produzione è nella media. | Il ciclo di fusione è relativamente breve e la velocità di produzione è relativamente elevata. |

| Il tasso di prodotto finito è relativamente alto, circa l'80-95%. | Il tasso di prodotto finito è relativamente basso, circa il 60-90%. |

| Il costo di esercizio è basso. E la colata a bassa pressione può essere applicata a situazioni in cui la quantità non è molto grande. | Il costo di esercizio dell'attrezzatura è più alto. E la colata ad alta pressione (pressofusione) è più adatta per la produzione di ordini ad alto volume. |

La tabella sopra mostra gli evidenti vantaggi e svantaggi sia della colata a bassa pressione che della colata/pressofusione ad alta pressione. E dobbiamo scegliere il processo produttivo adatto ai nostri prodotti in base alle nostre esigenze. Capacità di progettazione, scenario applicativo, budget di capitale, quantità di prodotto, capacità delle apparecchiature, capacità di sviluppo ingegneristico e successiva capacità di elaborazione sono tutti fattori che dovremmo considerare per trarre vantaggio dal processo e compensare gli svantaggi.

Sia la pressofusione a bassa pressione che quella ad alta pressione hanno i rispettivi vantaggi e applicazioni. La scelta tra i due processi dipende dai requisiti specifici del pezzo, dal volume di produzione e da considerazioni sui costi. La pressofusione ad alta pressione è più comunemente utilizzata grazie alla sua capacità di produrre parti complesse e di alta qualità in modo efficiente. Tuttavia, la pressofusione a bassa pressione rimane un'opzione praticabile per determinate applicazioni in cui sono accettabili velocità di produzione inferiori o per parti con sezioni più spesse che possono essere soggette a difetti nei processi ad alta pressione.

ZheJiang Dongrun Casting Industry Co, .Ltd è stato costruito nel 1995, siamo nel settore della fusione da più di 25 anni. Indipendentemente dal tipo di stampaggio necessario, siamo il fornitore giusto per i tuoi lavori. A differenza di altri nostri concorrenti, offriamo quattro tipi di fusioni.

❖Pressofusione ad alta pressione

Dongrun Casting dispone di strutture di 20000 metri quadrati e 200 apparecchiature di produzione e collaudo, dalla progettazione di preventivi e utensili alla fusione e alla lavorazione finita, possiamo lavorare con voi in ogni fase. Serviamo un'ampia gamma di settori, dalle società Fortune 500 agli OEM di piccole e medie dimensioni. I nostri prodotti includono:

❖ HVAC | ❖ Parti architettoniche |

Sfoglia il nostro showroom online per vedere cosa possiamo fare per te. E poi E-mail :dongrun@dongruncasting.com noi le vostre specifiche o richieste oggi