Selezione e utilizzo dello stampo Agenti di rilascio nella pressofusione

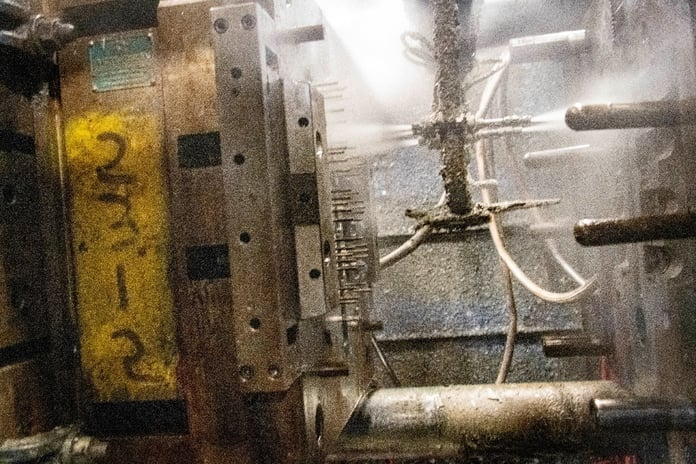

In produzione di pressofusione, la formazione della superficie, la rugosità e la qualità interna sono fattori cruciali. I rivestimenti svolgono un ruolo cruciale in questo processo. La pressofusione costituisce un processo termodinamico dinamico, che sottopone la superficie della cavità dello stampo all'erosione ad alta pressione, alta velocità e alta temperatura da parte del metallo fuso. Pertanto, la selezione meticolosa e l'utilizzo giudizioso dei rivestimenti rivestono un'importanza fondamentale, incidendo profondamente sulla longevità dello stampo, sulla qualità della fusione, sull'efficienza produttiva e sul successivo rivestimento superficiale dei getti. L'applicazione dei rivestimenti a spruzzo ha proprio lo scopo di formare una pellicola sulla superficie della cavità dello stampo, isolandola dal metallo fuso. La scelta di rivestimenti per pressofusione di alta qualità influenza in modo significativo la qualità del prodotto, la protezione dello stampo e la manutenzione meccanica.

Guida alla Pressofusione Rivestimenti: selezione e strategie applicative

Facilitare il riempimento liscio del metallo fuso: I rivestimenti dovrebbero ridurre la diffusione termica istantanea durante il riempimento, facilitando i processi di formatura e saldatura, prevenendo al contempo l'adesione dello stampo e ottenendo una superficie di fusione lucida, liscia e piatta, migliorando così la qualità della fusione.

Estensione della durata utile dello stampo: I rivestimenti dovrebbero impedire l'erosione e l'adesione del metallo fuso sulla superficie dello stampo, diminuendo la conduttività termica e la temperatura istantanee, prolungando così la durata dello stampo.

Facilitare la sformatura: I rivestimenti dovrebbero agevolare la sformatura regolare dei pezzi fusi durante l'apertura dello stampo.

Aumento della longevità dei componenti dello stampo: I rivestimenti dovrebbero ridurre l'attrito e l'usura sulle aste superiori, sui nuclei e su altre parti mobili all'interno dello stampo, prolungando così la durata dello stampo.

Aspettative prestazionali dai rivestimenti per pressofusione: Dato che gli stampi per pressofusione comprendono prevalentemente acciaio H13 e le leghe di alluminio-zinco presentano forti effetti di bagnatura su di essi, esiste una maggiore domanda di rivestimenti per pressofusione di qualità superiore.

Selezione e utilizzo dei rivestimenti nella pressofusione:

Volatilità e stabilità ottimali: I rivestimenti dovrebbero possedere un basso punto di evaporazione (100-150 ℃) con rapida evaporazione del diluente inodore, prevenendo la precipitazione o la decomposizione di gas nocivi. La formazione di uno strato di pellicola sottile ad alte temperature dovrebbe avvenire senza accumulo o corrosione di stampi e getti.

Tipi e criteri di selezione dei rivestimenti:

Rivestimenti per stampi (agenti distaccanti): Personalizza la scelta in base al tipo di lega di pressofusione, alla struttura dello stampo, alla forma del pezzo fuso, alla qualità della superficie della cavità dello stampo e alle tecniche operative. In particolare, le leghe di alluminio necessitano di rivestimenti di alta qualità a causa della forte adesione, mentre le leghe di magnesio richiedono una selezione cauta a causa della suscettibilità all'ossidazione e alle fessurazioni a caldo.

Rivestimenti del punzone: Optare per rivestimenti efficaci in ambienti ad alta velocità con ampie superfici di accoppiamento, in grado di riempire gli spazi di accoppiamento e fornire isolamento a temperature elevate.

Tipi di rivestimento specifici per varie applicazioni: Utilizzare agenti ad alta temperatura per sformare le aste superiori e spostare gli stampi; grasso protettivo per casseri; olio protettivo antimuffa e antiruggine; e strati protettivi resistenti alle alte temperature per versare secchi, cancelli e cancelli interni.

Composizione e caratteristiche delle vernici all'acqua:

I rivestimenti a base acqua comprendono principalmente olio minerale, paraffina, additivi e altre materie prime emulsionate. Anche una lieve alterazione nella formula di qualsiasi materiale costituente può produrre variazioni distinte del prodotto. La selezione dovrebbe essere adattata in base ai requisiti di qualità del getto. In particolare, per i prodotti in lega di zinco che richiedono un trattamento superficiale, sono consigliabili agenti distaccanti privi di paraffina. Introdotti negli anni '1960, gli agenti distaccanti a base acqua hanno guadagnato rapidamente popolarità grazie alla loro sicurezza, igiene, generazione minima di gas, capacità di fornire raffreddamento esterno dello stampo, miglioramento finitura superficiale della fusionee rafforzare la produttività complessiva.

Ottimizzazione del processo di spruzzatura:

Considerazioni sul rapporto di diluizione: La concentrazione del rivestimento fornita dal produttore (rapporto di diluizione) deve rientrare nell'intervallo specificato. Una diluizione eccessiva può compromettere la resistenza dello stampo allo stress termico del metallo liquido, provocando l'adesione dello stampo e difficoltà di espulsione. Al contrario, una diluizione insufficiente può influenzare la qualità della superficie del pezzo fuso e causare un accumulo di rivestimento all’interno della cavità dello stampo.

Ottimizzazione dell'atomizzazione: Ottieni un'atomizzazione fine simile a una nebbia per garantire una distribuzione uniforme del rivestimento sulla superficie della cavità dello stampo. È necessario ottimizzare la distanza, il tempo e la pressione di spruzzatura appropriati per evitare il rimbalzo del rivestimento o la fusione delle goccioline.

Gestione della temperatura dello stampo: Mantenere la temperatura ottimale dello stampo (tra 180 e 240 ℃) per facilitare la formazione di una pellicola isolante uniforme sulla superficie dello stampo. Le temperature estreme possono impedire la deposizione del rivestimento o causare una rapida evaporazione, compromettendo l'efficacia del rivestimento.

Tecniche di spruzzatura: Adotta la spruzzatura automatica per una qualità del prodotto costante, mentre la spruzzatura manuale è adatta per campioni di prova e nuovi prodotti. Garantire che gli operatori rispettino le normative per evitare sprechi e garantire un'applicazione uniforme del rivestimento.

Tempo di volatilizzazione: Concedere un tempo adeguato per la volatilizzazione del rivestimento (non meno di 20 secondi) prima della produzione dello stampo e dell'apertura per mitigare i difetti di fusione legati al gas.

Procedure post-casting: Rimuovere tempestivamente l'agente distaccante residuo da getti e stampi per prevenire la contaminazione e garantire la qualità del prodotto.

Aderendo a queste linee guida complete, i produttori possono ottimizzare la selezione del rivestimento, le tecniche di applicazione e le procedure post-colata per migliorare la qualità della fusione, prolungare la durata dello stampo e massimizzare l'efficienza produttiva nelle operazioni di pressofusione.

Casting Dongrunrun disponiamo di 20000 metri quadrati di strutture e 200 apparecchiature di produzione e collaudo. Dal preventivo e progettazione degli utensili alla fusione e alla lavorazione finita, possiamo lavorare con voi in ogni fase. Serviamo un'ampia gamma di settori, dalle aziende Fortune 500 agli OEM di piccole e medie dimensioni. I nostri prodotti includono: Automotive e autotrasporti, Utilità elettrica e comunicazioni, Sistema di dosaggio, Industria idraulica, Dispositivo medicos, Illuminazione, Pressione del carburante e del gas, Parti di mobili.

Più dettagli : www.dongruncasting.com