Pressofusione a bassa pressione: una guida completa al processo

Pressofusione a bassa pressione è una tecnica di produzione avanzata che prevede l'iniezione di materiale fuso in un pressofuso in condizioni di bassa pressione controllate con precisione, offrendo numerosi vantaggi. L'industria automobilistica, in particolare, trae vantaggio da questo processo, producendo componenti assialsimmetrici accuratamente realizzati come le ruote. Prima di considerare l'outsourcing di un servizio di pressofusione, è essenziale comprendere questo processo. Questo articolo fornisce un'introduzione dettagliata alla pressofusione a bassa pressione, al suo funzionamento, vantaggi, svantaggi e metodi alternativi.

Cos'è la pressofusione a bassa pressione?

La pressofusione a bassa pressione (LPDC) prevede il riempimento di uno stampo pressofuso con metallo fuso in condizioni di bassa pressione. La sua precisione è il risultato del mantenimento di una bassa pressione durante la solidificazione, che garantisce il riempimento continuo della cavità dello stampo, compensando la riduzione di volume. LPDC riduce al minimo la formazione di ossido e la porosità e offre una qualità costante del metallo fuso dall'alto verso il basso.

Come funziona la pressofusione a bassa pressione?

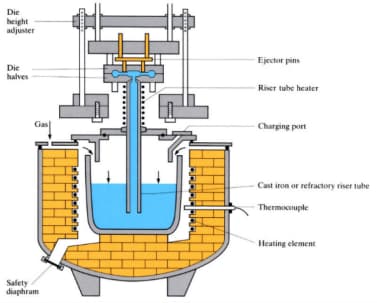

La pressofusione a bassa pressione utilizza una pressione modesta, in genere intorno a 20-100 kPa (2.9-14.5 psi), anziché la gravità per riempire uno stampo. Implica una configurazione specializzata e vari pezzi di equipaggiamento. Il processo segue questi passaggi chiave:

Forno di fusione: Il processo inizia con un forno fusorio, che riscalda le leghe metalliche alla temperatura di colata, come 710-720°C per l'alluminio.

Forno di mantenimento: Sotto lo stampo, un forno di attesa mantiene il metallo fuso alla temperatura di fusione, fungendo da serbatoio.

Iniezione di metallo fuso: La bassa pressione spinge il metallo fuso attraverso un tubo montante nello stampo. Il metallo fuso continua a scorrere sotto pressione costante finché non si solidifica all'interno della cavità dello stampo.

Rilascio della pressione: Dopo la solidificazione, la pressione viene rilasciata e l'eventuale metallo fuso residuo ritorna attraverso il tubo montante al forno di attesa per il riciclaggio.

Rimozione del getto: Una volta che lo stampo si è raffreddato, la colata può essere facilmente rimossa.

Vantaggi della pressofusione a bassa pressione

La pressofusione a bassa pressione offre numerosi vantaggi, rendendola un metodo prezioso in vari settori:

Alta precisione: Le parti prodotte tramite questo processo sono eccezionalmente precise grazie al riempimento continuo a bassa pressione, che compensa la contrazione del volume durante la solidificazione. È il metodo preferito per realizzare componenti assialmente simmetrici come le ruote.

Getti ad elevata purezza: I getti a bassa pressione sono eccezionalmente puri grazie alle minime impurità delle scorie. La configurazione impedisce l'inclusione di scorie nel metallo liquido, garantendo un'elevata purezza della fusione.

Buona formabilità: Il processo di riempimento a bassa pressione migliora la fluidità del metallo liquido, ottenendo contorni netti e superfici lisce. Ciò lo rende ideale per realizzare parti con geometrie complesse.

Cristallizzazione: Il getto solidifica sotto pressione consentendo la formazione di una struttura compatta e densa. Di conseguenza, i pezzi fusi hanno eccellenti proprietà di resistenza, adatti per parti che richiedono elevata resistenza.

Svantaggi della pressofusione a bassa pressione

Nonostante i suoi vantaggi, la pressofusione a bassa pressione presenta alcune limitazioni:

Ciclo di lancio più lento: Il processo a bassa pressione ha un ciclo più lento a causa della sua natura a bassa pressione, con conseguente volume di produzione inferiore e costi delle parti più elevati.

Erosione dei metalli: Il contatto tra il metallo fuso e le parti dell'apparecchiatura può portare all'erosione di tali parti, aumentando i costi di manutenzione, in particolare nelle installazioni più grandi.

Non adatto per parti a parete sottile: Questo processo non è ideale per creare componenti a pareti sottili; lo spessore minimo della parete realizzabile è di circa 3 mm.

Pressofusione a bassa pressione vs. pressofusione ad alta pressione

La pressofusione a bassa e ad alta pressione è adatta per diverse applicazioni, a seconda della complessità dei componenti, del volume di produzione e del budget. Le differenze principali tra i due metodi includono:

Tempo di ciclo: La pressofusione a bassa pressione ha un tempo di ciclo più breve a causa del suo intervallo di pressione inferiore, tipicamente da 0.7 a 1 bar, mentre la pressofusione ad alta pressione funziona a pressioni significativamente più elevate (spesso oltre 1000 bar).

Forza delle parti: I getti a bassa pressione sono noti per le loro proprietà di elevata resistenza dovute al lento processo di solidificazione. Anche le fusioni ad alta pressione hanno una buona resistenza, ma non possono eguagliare la resistenza delle fusioni a bassa pressione.

Qualità di fusione: Le fusioni a bassa pressione hanno una qualità superiore, presentano impurità minime e sono prive di pori. Ciò contrasta con le fusioni ad alta pressione, che possono contenere pori e impurità a causa delle pressioni più elevate coinvolte.

Costo: La pressofusione ad alta pressione richiede investimenti iniziali più consistenti nelle macchine, ma ha costi inferiori grazie ai tempi di ciclo più brevi. La pressofusione a bassa pressione ha costi operativi inferiori ma costi dei pezzi più elevati.

Spessore: La fusione a bassa pressione è ideale per pezzi spessi, mentre la fusione ad alta pressione è adatta per componenti a pareti sottili.

Alternative alla pressofusione a bassa pressione

Sebbene la pressofusione a bassa pressione sia altamente efficace, condizioni specifiche possono richiedere metodi alternativi, tra cui:

Colata per gravità: La pressofusione per gravità, nota anche come fusione in stampo permanente, si basa sulla gravità per riempire lo stampo con metallo fuso. È adatto per un'ampia gamma di leghe non ferrose come alluminio, rame, magnesio e zinco.

colata di investimento: La fusione a cera persa, o fusione di precisione, utilizza modelli in cera per la creazione precisa di stampi. È estremamente preciso ed è ideale per geometrie complesse.

Fusione di sabbia: La fusione in sabbia, un metodo tradizionale utilizzato nelle fonderie, è adatta per metalli ad alta temperatura e offre un'ampia gamma di compatibilità dei materiali.

In conclusione, la pressofusione a bassa pressione è un processo di produzione preciso ed efficiente, particolarmente adatto per componenti complessi e ad alta resistenza. Sebbene abbia un tempo di ciclo più lento e alcune limitazioni, rimane un metodo prezioso per numerosi settori. Comprendere il processo, i suoi vantaggi e le potenziali alternative è fondamentale per prendere decisioni informate nei progetti di produzione.

Casting Dongrunrun disponiamo di 20000 metri quadrati di strutture e 200 apparecchiature di produzione e collaudo. Dal preventivo e progettazione degli utensili alla fusione e alla lavorazione finita, possiamo lavorare con voi in ogni fase. Serviamo un'ampia gamma di settori, dalle aziende Fortune 500 agli OEM di piccole e medie dimensioni. I nostri prodotti includono: Automotive e autotrasporti, Utilità elettrica e comunicazioni, Sistema di dosaggio, Industria idraulica, Dispositivo medicos, Illuminazione, Pressione del carburante e del gas, Parti di mobili.

Più dettagli : www.dongruncasting.com