Durante il processo di fusione, fusioni di alluminio sono soggetti a difetti interni come scioltezza, restringimento e porosità. Dopo che questi getti con difetti sono stati lavorati, i componenti dello strato denso superficiale vengono rimossi per esporre i difetti del tessuto interno. Per fusioni di alluminio per autoveicoli che richiedono sigillature, come blocchi cilindri, testate, collettori di aspirazione, corpi valvola freno, ecc. Durante il test di tenuta resistente alla pressione, la presenza di micropori difettosi causerà una grande quantità di perdita del mezzo di tenuta. Prodotti di scarto e questi difetti si riscontrano spesso dopo la lavorazione e il test di pressione, determinando una grave ondata di ore di lavoro, materie prime ed energia. Per risolvere il problema dell'elevato tasso di scarto dei getti di alluminio per automobili e salvare i getti che possono essere scartati a causa dei difetti di cui sopra, è necessario adottare alcune misure di trattamento in produzione. La tecnologia più comune attualmente utilizzata è trattamento impregnante. Il trattamento consiste nell'infiltrare l'impregnante nei micropori della colata di alluminio in determinate condizioni. Dopo la polimerizzazione, il filler che penetra nei pori viene integrato con la parete interna dei pori di colata, bloccando i micropori, in modo che le parti possano elaborare la tecnologia che soddisfa le condizioni di pressurizzazione, anti-infiltrazione e anti-perdita.

Il costo dei getti di alluminio è basso, il processo è buono e la rifusione e il riciclaggio consentono di risparmiare risorse ed energia, quindi l'applicazione e lo sviluppo di questo materiale sono duraturi. Ad esempio, la ricerca e lo sviluppo del processo e delle attrezzature di doppia fusione del forno a cupola elettrico; il ferro avanzato è ampiamente usato ldesolforazione liquida e tecnologia di filtrazione; tecnologia di produzione di ghisa a pareti sottili e ad alta resistenza; tecnologia di produzione di materiali compositi in ghisa; tecnologia di rinforzo superficiale o locale della ghisa; tecnologia completa isotermica in ghisa sferoidale a fuoco oceanico utilizzando muffa permanente colata,colata in sabbia, colata in gravità,pressofusione e altri processi e attrezzature speciali.

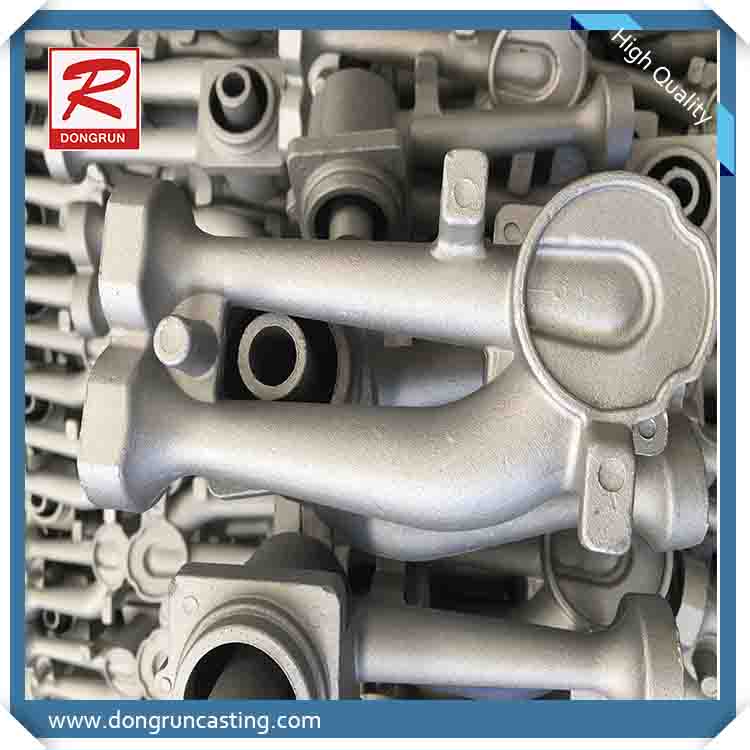

Le leghe leggere di fusione in lega di alluminio hanno una serie di caratteristiche eccellenti come bassa densità, elevata resistenza specifica e resistenza alla corrosione e saranno più ampiamente utilizzate nell'aviazione, nell'aerospaziale, nell'automotive, nei macchinari e in altri settori. Soprattutto nell'industria automobilistica, al fine di ridurre il consumo di carburante Migliorare l'efficienza energetica, sostituire i getti in acciaio e ghisa con getti in alluminio e leghe di nichel è una tendenza di sviluppo a lungo termine, che si concentra sulla soluzione di soluzioni prive di inquinamento, efficienti e facili da operare la tecnologia di raffinazione, la tecnologia di metamorfismo, la tecnologia di raffinamento del grano e la tecnologia di rilevamento rapido prima del forno.Per migliorare ulteriormente le prestazioni del materiale e massimizzare il potenziale del materiale, è possibile sviluppare materiali in lega di alluminio di alta qualità, in particolare materiali compositi a base di alluminio per soddisfare i requisiti di prestazione delle diverse condizioni di lavoro; rafforzare la ricerca sui processi di fusione delle leghe a grappolo, la pressofusione e l'estrusione continue delle leghe Ricerca e sviluppo della tecnologia di colata e delle tecnologie correlate; sviluppo e ricerca di attrezzature per la fusione di leghe di ferro perfezionate e relative tecnologie e processi.

Crepa

Caratteristiche del difetto:

1. Casting crepe. Lo sviluppo lungo il bordo del grano, spesso accompagnato da segregazione, è una fessura formata a una temperatura più elevata è più facile che compaia nelle leghe con ritiro di volume maggiore e forme più complesse di fusioni di alluminio

2. Crepe nel trattamento termico: spesso causate da crepe transgranulari dovute al surriscaldamento o al surriscaldamento del trattamento termico. Spesso le leghe con forti sollecitazioni e coefficienti di dilatazione termica vengono raffreddate troppo. O quando ci sono altri difetti metallurgici

causa:

1. Il design della struttura del getto è irragionevole, ci sono angoli acuti, lo spessore del muro cambia troppo

2. La muffa della sabbia (nucleo) ha una resa scarsa

3. Surriscaldamento locale dello stampo

4. La temperatura di versamento è troppo alta

5. Rimozione prematura dei getti dallo stampo

6. Trattamento termico eccessivo o surriscaldamento e velocità di raffreddamento eccessiva

Come fare?

1. Migliorare il design strutturale della fusione, evitare angoli acuti, cercare di ottenere uno spessore della parete uniforme e una transizione graduale

2. Adottare misure per aumentare la concessione dello stampo in sabbia (nucleo)

3. Assicurarsi che tutte le parti del getto siano solidificate simultaneamente o in sequenza e migliorare il design del sistema di colata

4. Ridurre adeguatamente la temperatura di colata

5. Controllare il tempo di raffreddamento dello stampo

6. Quando il pezzo fuso è deformato, viene utilizzato il metodo di correzione termica

7. Controllare correttamente la temperatura di trattamento termico e ridurre la velocità di raffreddamento di tempra

Scorie di biossido

Caratteristiche del difetto:

La scoria ossidata si distribuisce prevalentemente sulla superficie superiore del getto, nell'angolo dello stampo non ventilato. La frattura è per lo più biancastra o gialla. Si trova mediante fluoroscopia a raggi X o elaborazione meccanica. Può anche essere trovato durante il lavaggio alcalino, il decapaggio o l'anodizzazione:

1. La carica non è pulita e la quantità di carica è eccessiva

2. Design scadente del sistema di colata

3. La scoria nel liquido della lega non viene rimossa

4. Un'operazione di versamento impropria porta all'inclusione delle scorie

5. Dopo il trattamento di affinamento e metamorfismo, il tempo di riposo non è sufficiente

Come fare?

1. La carica dovrebbe passare attraverso il getto di sabbia e l'importo della carica di restituzione dovrebbe essere ridotto in modo appropriato

2. Migliora il design del sistema di colata e aumenta la sua capacità di blocco delle scorie

3. Utilizzare un flusso appropriato per rimuovere le scorie

4. Dovrebbe essere stabile durante il versamento e dovrebbe prestare attenzione al blocco delle scorie

5. Dopo la raffinazione, lasciare riposare il liquido della lega per un certo tempo prima di versarlo

Bolle di stomaco

Caratteristiche del difetto:

I pori nella parete dei tre getti sono generalmente rotondi o ovali, con una superficie liscia, scaglie di ossido generalmente lucide, a volte giallo oleoso. I pori e le bolle superficiali possono essere trovati mediante sabbiatura, mentre i pori interni possono essere trovati mediante fluoroscopia a raggi X o elaborazione meccanica. Le bolle sono nere sulla pellicola radiografica

causa:

1. La lega di colata non è stabile, è coinvolto il gas

2. Le impurità organiche (come polvere di carbone, radici di erba, sterco di cavallo, ecc.) Vengono mescolate nella sabbia tipo (nucleo)

3. Scarsa ventilazione dello stampo e dell'anima in sabbia

4. Ci sono fori di restringimento sulla superficie del ferro freddo

5. Design scadente del sistema di colata

Come fare?

1. Controllare correttamente la velocità di colata per evitare il coinvolgimento del gas.

2. Nessuna impurità organica deve essere miscelata nella sabbia dello stampo (nucleo) per ridurre la quantità di gas generata dal materiale di stampaggio

3. Migliora la capacità di scarico della sabbia (al centro)

4. Corretta selezione e trattamento del ferro freddo

5. Migliora la progettazione del sistema di colata

restringimento

Caratteristiche del difetto:

Il restringimento dei getti di alluminio si verifica generalmente nelle parti spesse della radice del fly riser vicino al corridore interno, le transizioni spesse e sottili delle pareti e le pareti sottili con grandi piani. Nello stato di fusione, la frattura è grigia e il giallo chiaro è grigio-bianco, giallo chiaro o grigio-nero dopo il trattamento termico. È nuvoloso sulla pellicola a raggi X. Il ritiro filamentoso è grave. Può essere trovato mediante raggi X, frattura a basso ingrandimento e altri metodi di ispezione.

causa:

1. L'effetto di alimentazione del montante è scarso

2. Troppo gas nella carica

3. Surriscaldamento vicino al canale di colata

4. Lo stampo di sabbia ha troppa umidità, il nucleo di sabbia non è essiccato

5. Grani grossi di lega

6. Posizione errata del pezzo fuso nello stampo

7. La temperatura di colata è troppo alta, la velocità di colata è troppo veloce

Come fare?

1. Rifornire il liquido metallico dal riser per migliorare il design del riser

2. La carica deve essere pulita e priva di corrosione

3. Un riser viene impostato al restringimento del getto e il ferro freddo viene posizionato o utilizzato insieme al riser

4. Controllare l'umidità della sabbia e l'essiccazione del nucleo

5. Adottare misure per affinare il grano

6. Migliorare la posizione della colata nello stampo e ridurre la temperatura e la velocità di colata