Fusione di sabbia

1: Costruzione e metodi di fusione in sabbia

Colata in sabbia ha migliaia di anni, essendo stato introdotto per la prima volta nel 1000 a.C. Nel corso dei secoli successivi, ha apportato miglioramenti nei controlli di processo, nelle opzioni dei materiali, nelle capacità di tolleranza, nella complessità delle parti e nella gamma di dimensioni delle parti, ma con lievi cambiamenti nei tipi di metalli utilizzati. I risultati di ingegneria, innovazione e sviluppo hanno reso la fusione in sabbia il metodo di fusione dei metalli più versatile e ampiamente utilizzato.

Cos'è la colata in sabbia?

La fusione in sabbia è un processo di produzione in cui il metallo fuso viene versato in uno stampo in sabbia contenente una cavità cava della forma desiderata. Dopo un periodo di tempo, la fusione si raffredda e si solidifica. La sabbia viene quindi staccata e scossa. I materiali di fusione per la fusione in sabbia includono metallo, cemento, resina epossidica, gesso e argilla.

La fusione è un processo di fabbricazione in cui un materiale liquido viene solitamente versato in uno stampo, che contiene una cavità cava della forma desiderata, e quindi lasciato solidificare. I materiali di fusione includono metallo, cemento, resina epossidica, gesso e argilla. Questo articolo si concentrerà sulla fusione in sabbia.

Le parti prodotte utilizzando la fusione in sabbia sono disponibili in un'ampia gamma di dimensioni e pesi e hanno geometrie complesse utilizzando una varietà di metalli. L'uso della sabbia come materiale di fusione riduce significativamente il costo del processo di fusione. Nel processo di stampaggio dei metalli, la lavorazione degli stampi rappresenta gran parte dei costi.

Con la fusione in sabbia, il tipo di sabbia utilizzata nel processo dipende dal fatto che la sabbia verrà riutilizzata o smaltita. Nella fusione in sabbia a verde, gli stampi sono riutilizzabili mentre nel processo di fusione in sabbia a secco, la sabbia viene gettata via.

La fusione in sabbia viene utilizzata per metalli con elevate temperature di fusione, come titanio, acciaio e nichel ed è l'unico processo di fusione che può funzionare con tali materiali. È la scelta delle industrie aerospaziale e automobilistica per la produzione di componenti in piccole serie a basso costo.

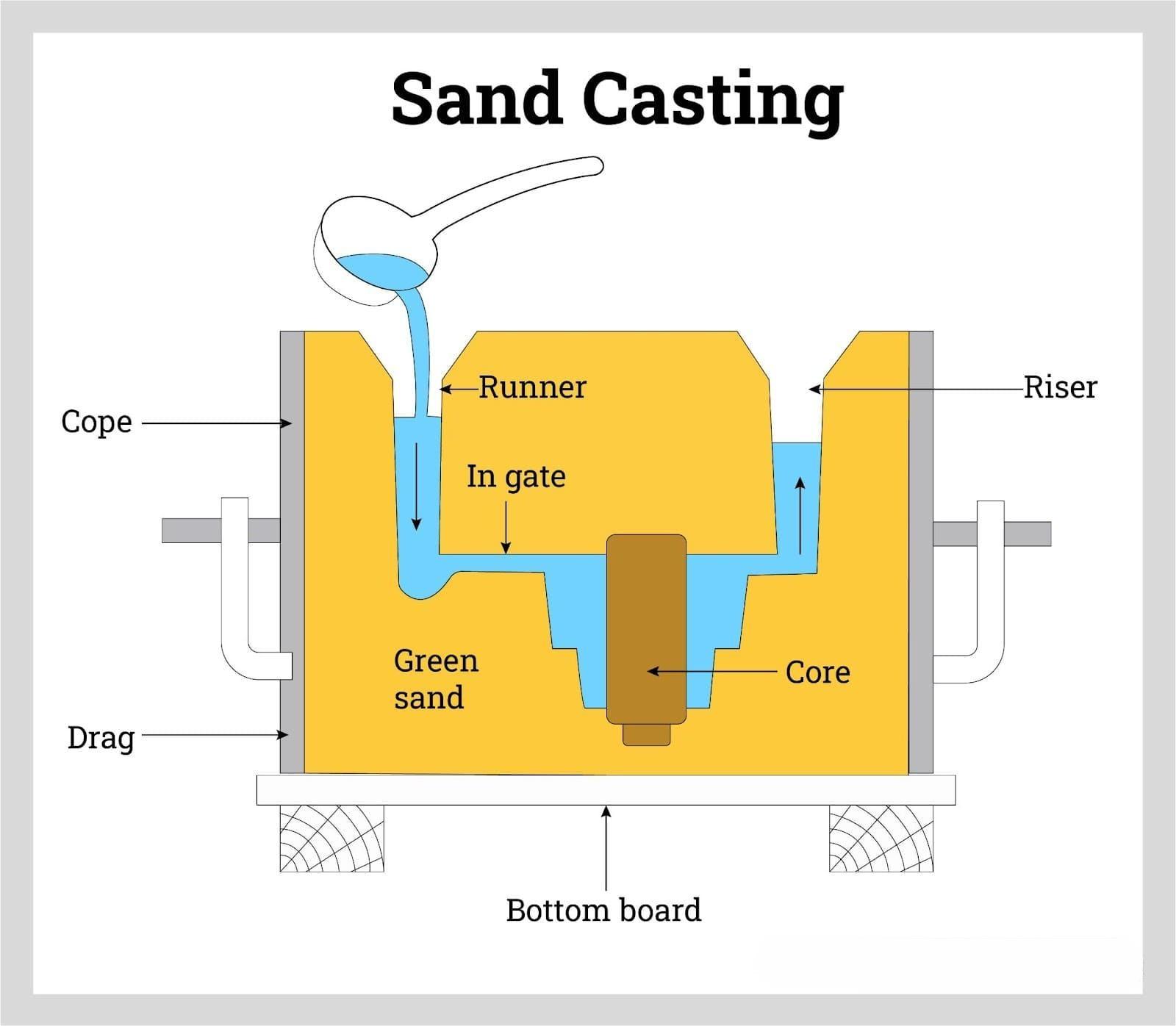

Componenti di uno stampo per colata in sabbia

La realizzazione dello stampo per colata in terra richiede solitamente quattro componenti che sono:

Sabbia di base

La sabbia di base è la sabbia utilizzata per creare lo stampo nella sua forma più pura. È necessario un agente legante per tenerlo insieme. Anche il nucleo è costituito da sabbia di base. Le seguenti sono le varietà più diffuse di sabbia di base:

Sabbia di silice

Sabbia olivina

Sabbia di cromite

Zircone sabbia

Sabbia di Chamotte

Leganti o agenti leganti

Gli agenti leganti sono la colla che tiene insieme le particelle di sabbia. Di seguito sono elencate le tipologie più frequenti di leganti:

Argilla e acqua

Olio

Resina

Silicato di sodio

Miglioramento attraverso gli additivi

Gli additivi vengono utilizzati per migliorare la finitura superficiale dello stampo, la sua resistenza, refrattarietà e ammortizzazione.

Composti di separazione

Può trattarsi di una polvere fine o di un liquido utilizzato per facilitare la rimozione del modello dallo stampo.

Metodi di fusione in sabbia

La fusione in sabbia è un processo di produzione secolare sviluppato in Cina intorno al 1600 a.C. All'epoca veniva utilizzato per produrre statue, ornamenti decorativi e manufatti. Con l'introduzione degli aeroplani e delle automobili nel XX secolo, la fusione in sabbia è diventata una parte essenziale per la produzione di parti estremamente precise con tolleranze eccezionali. Da allora, l'antica fusione in sabbia è stata migliorata, adattata, modificata e progettata per diventare una parte vitale della produzione di parti e componenti del 20° secolo.

Si stima che il 70% delle fusioni di metalli nel mondo siano realizzate utilizzando la fusione in sabbia. È un metodo di produzione essenziale per la produzione di blocchi motore, testate cilindri, alloggiamenti di pompe, corpi di valvole e cambi.

Colata in sabbia

L'approccio "assestamento" può essere utilizzato anche per formare il disegno cilindrico solido. Con questa tecnica la resistenza viene parzialmente riempita con sabbia modellabile e speronata. Il modello viene conficcato nella sabbia dopo aver battuto abbastanza. Per garantire un accurato speronamento della sabbia, la sabbia vicino al modello viene piegata e sbattuta saldamente.

Il modello può essere rimosso per esaminare la sabbia per individuare eventuali zone morbide sulla superficie. Se sono presenti zone morbide, viene eseguita la speronatura con più sabbia finché la sabbia non è ben compattata. Per garantire una camera dello stampo ben speronata, il modello viene nuovamente forzato verso il basso.

La linea di demarcazione deve essere a livello con la superficie liscia e sabbiosa circostante durante l'assestamento. Non è necessario ribaltare la resistenza quando viene inserito un modello. Quando si utilizza lo stampaggio a fossa per realizzare stampi più grandi, è possibile utilizzare l'inserimento.

Falsa colata in sabbia

Un altro metodo per modellare il disegno cilindrico solido è la tecnica del falso piviale. In questo processo, la sabbia viene pressata saldamente sotto il disegno. Il disegno viene inserito nella cappetta senza tener conto della sabbia che penetra sotto il disegno, ottenendo una superficie di separazione liscia.

Dopo aver spolverato il piviale e il modello con sabbia separatrice, la sezione di trascinamento del pallone viene posizionata sopra il piviale ed è seguita dalla procedura standard di speronamento. L'assemblaggio completato viene afferrato e fatto rotolare su un letto di sabbia e i morsetti, il piviale e il pannello inferiore del piviale vengono rimossi e distrutti. Il piviale vuoto viene posto sulla draga e speronato. In questo caso, la cimasa è un blocco fittizio utilizzato per creare il trascinamento e viene definito "falsa cimasa".

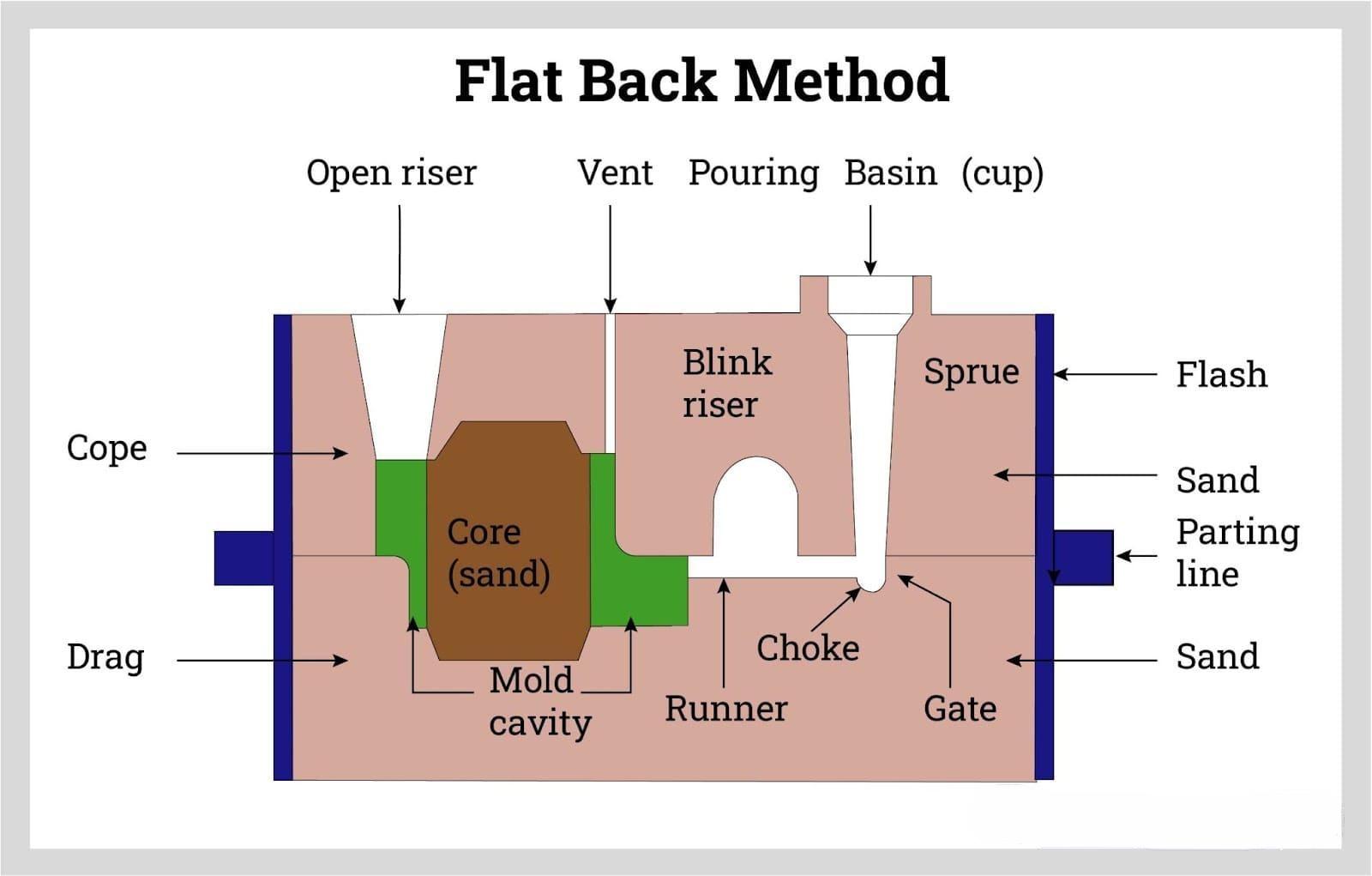

Colata in sabbia con retro piatto

Con la fusione in sabbia a dorso piatto, la cavità dello stampo si trova sul lato trascinatore, sul lato superiore o su entrambi. Con una pivia non stampata, un canale di colata viene posizionato nel trascinamento per formare la parte posteriore piatta per facilitare il versamento e il raffreddamento della parte stampata. Il modello viene posizionato nella scatola di trascinamento, coperto di sabbia e speronato. Viene utilizzato per parti posteriori piatte semplici o per una parte posteriore piatta che verrà unita all'altra metà nell'unione del piviale e del trascinamento.

Con le parti posteriori piatte semplici, il modello speronato viene rimosso e vengono inseriti cancelli e canali di colata per consentire il versamento del metallo fuso nello stampo. Quando la fusione in sabbia con dorso piatto ha il modello nella pivia e nella scatola di trascinamento, la pivia viene posizionata sopra la scatola di trascinamento e un modello identico o simile viene posizionato sopra di esso e speronato in modo tale che i due modelli diano un'impressione completa e solida.

Il piviale e la scatola di trascinamento vengono separati e i modelli vengono rimossi, dopodiché il piviale e la scatola di trascinamento vengono rimessi insieme e sigillati ermeticamente per evitare che la scatola superiore galleggi. Vengono aggiunti cancelli e canali di colata per la colata del metallo fuso. Una volta che il metallo si è raffreddato e solidificato, la parte viene rimossa e rifinita.

Colata in sabbia essiccata con pelle

Nella fusione in sabbia essiccata con pelle, un sottile strato di sabbia viene posizionato sopra la cavità dello stampo ed essiccato da un riscaldatore, una torcia, una lampada termica o l'aria ambiente. Lo strato di pelle essiccata fornisce una finitura superficiale eccezionalmente liscia ed è costituito da sabbia a grana fine mescolata con un legante. Il metallo fuso viene versato nella cavità dello stampo riempiendo lo spazio tra il modello e lo strato di sabbia della pelle.

Come con tutte le forme di fusione in sabbia, la sabbia viene rimossa quando la parte si raffredda e si solidifica. Il processo di essiccazione della pelle è ideale per le parti che richiedono una superficie estremamente liscia e uniforme, come parti di motori, aerospaziali e macchinari.

Colata in sabbia di vetro d'acqua o silicato di sodio

La fusione in sabbia di silicato di sodio è una forma di fusione in sabbia verde in cui il silicato di sodio viene utilizzato come legante. L'uso del silicato di sodio consente una rapida produzione dello stampo di colata e comporta la polimerizzazione della sabbia e del silicato di sodio con anidride carbonica (CO2), che indurisce istantaneamente lo stampo. Prima del processo di indurimento, altri materiali, come resina, olio, cellulosa o polisaccaride, vengono miscelati con il silicato di sodio in modo tale che si rompa durante la rimozione della colata.

La sabbia viene miscelata con una soluzione di silicato di sodio e imballata attorno al modello per la fusione. La CO2 polimerizza e indurisce rapidamente lo stampo. Una volta solidificato lo stampo, il modello viene rimosso dallo stampo indurito e viene versato il metallo fuso. La parte raffreddata e solidificata viene staccata dallo stampo e i materiali vengono smaltiti.

La fusione in sabbia di vetro solubile viene utilizzata per la produzione di parti complesse e intricate poiché la sabbia è in grado di creare forme e motivi complicati. È un processo poco costoso che richiede pochi macchinari ma produce getti con superfici ruvide e irregolari che richiedono una finitura.

Colata in sabbia sottovuoto

La fusione in sabbia sotto vuoto, nota come processo a V, utilizza un sottile foglio di plastica che viene drappeggiato sul modello che è stato ventilato in modo tale da poter far passare il vuoto attraverso di esso. Una beuta da vuoto viene posizionata sopra il modello ricoperto di plastica e riempita di sabbia, che viene fatta vibrare per compattarla. Nel piviale vengono posizionati un canale di colata e una tazza di versamento. Un secondo foglio di plastica viene posizionato sopra la sabbia e attraverso la sabbia e i fogli di plastica viene creato un vuoto che indurisce e rinforza la sabbia.

Il processo viene ripetuto per la formazione della resistenza. Il metallo fuso viene colato mentre la cappa e la resistenza sono sotto vuoto. Durante il processo, la plastica vaporizza poiché il vuoto mantiene la forma nella sabbia mentre il metallo fuso si solidifica lentamente. Una volta raffreddata e fissata la parte, il vuoto viene rimosso.

La fusione in sabbia sotto vuoto è nota per tolleranze di ± 0.01 pollici e ± 0.002 pollici con sezioni trasversali sottili fino a 0.090 pollici (2.3 mm). Le finiture superficiali sono eccellenti senza difetti di umidità, senza il costo di un legante e senza fumi tossici.

Colata in sabbia in conchiglia

La fusione in sabbia in conchiglia utilizza una sabbia rivestita di resina per formare uno stampo simile a un guscio, che viene riscaldato fino a quando non si indurisce. Dopo il processo di formazione, il guscio viene assemblato e il metallo fuso viene versato al suo interno e lasciato raffreddare. Una volta che il metallo si è raffreddato, il guscio viene rotto e la parte viene rimossa.

Il processo di fusione o stampaggio in conchiglia è più costoso rispetto alla tradizionale fusione in sabbia, il che aumenta il costo delle parti. La fusione in sabbia in conchiglia richiede meno passaggi, crea molti meno rifiuti ed è economicamente vantaggiosa per la sua precisione ed efficienza. Inoltre, lo stampaggio in conchiglia può produrre parti a un ritmo più rapido in grandi quantità.

La principale caratteristica distintiva della fusione in conchiglia sono gli stampi rivestiti in resina, che rendono la fusione in conchiglia più precisa e accurata rispetto alla tradizionale fusione in sabbia. In un unico passaggio, componenti complessi, complessi e dettagliati vengono prodotti rapidamente con superfici lisce e uniformi con dimensioni e tolleranze eccezionalmente precise che eliminano la necessità di finiture secondarie.

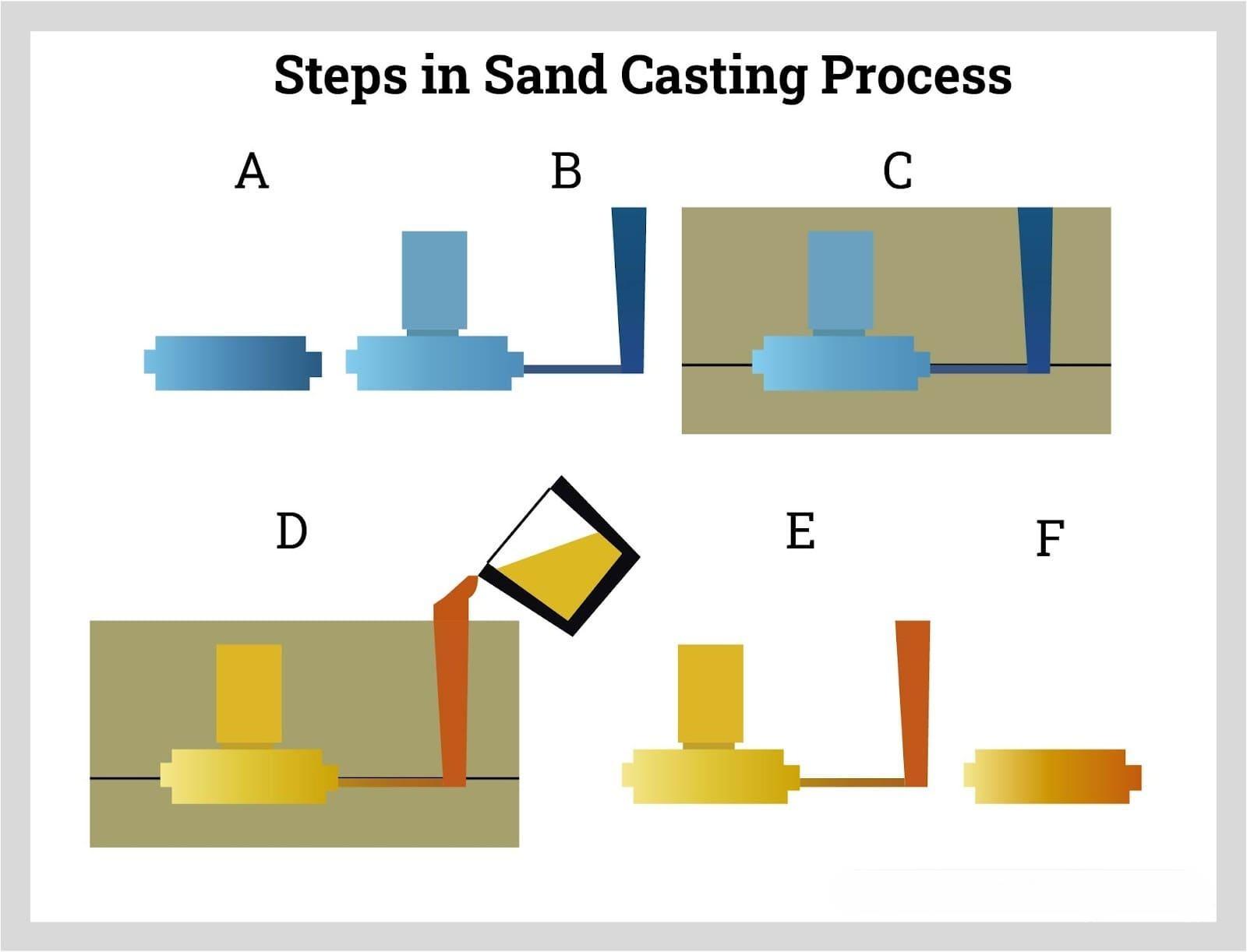

Come viene eseguita la fusione in sabbia

Durante la fusione in sabbia vengono seguiti diversi passaggi che includono:

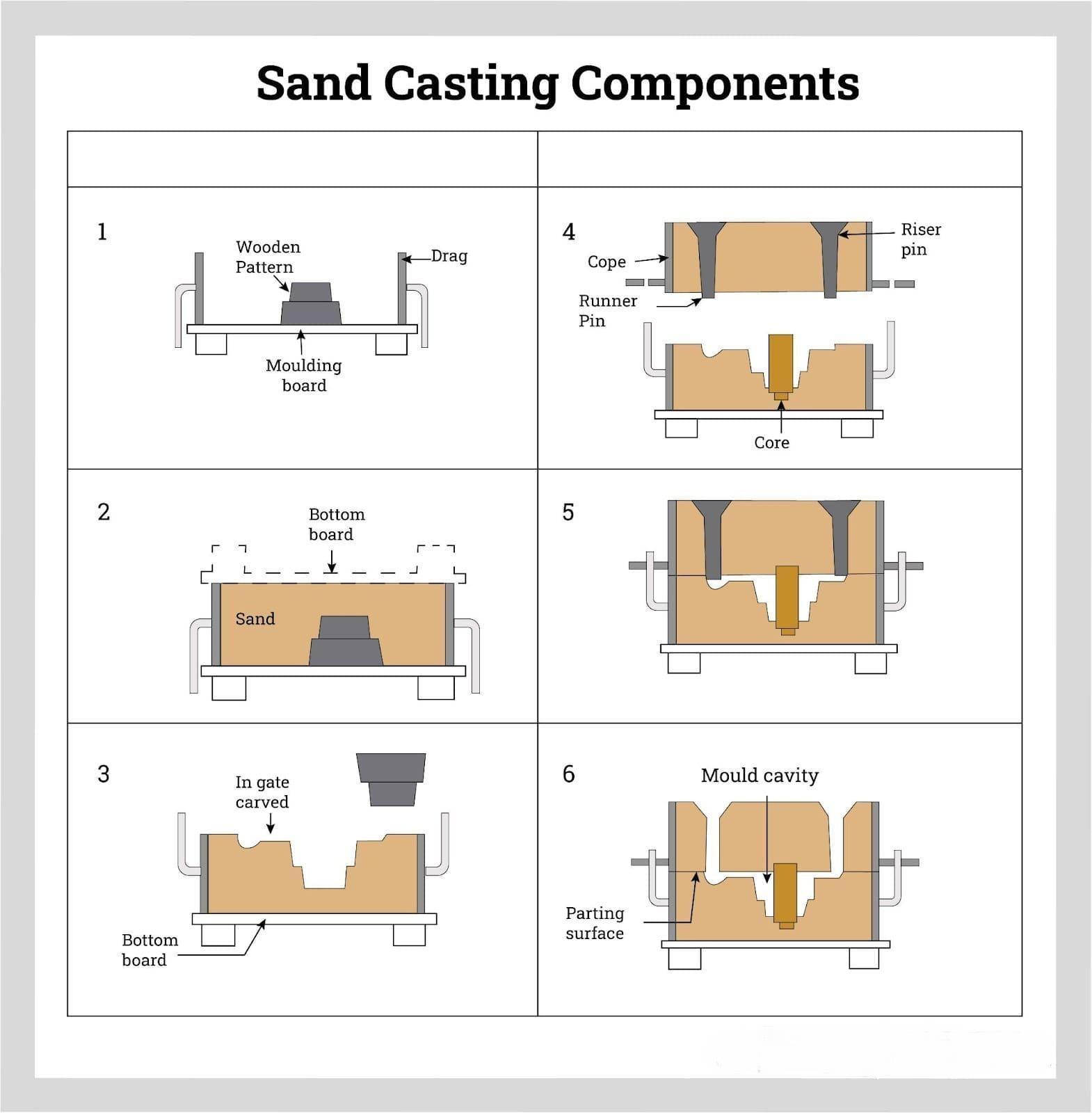

Produzione del modello – Prodotto desiderato

Nel processo viene utilizzato un modello riutilizzabile con gli stessi dettagli del prodotto completato desiderato. Un modello viene sempre reso più grande della parte finale per consentire la contrazione o il restringimento termico. Il margine di ritiro terrà conto delle contrazioni che si verificano quando il getto si raffredda a temperatura ambiente.

Il ritiro liquido è una riduzione di volume che si verifica quando un metallo passa dalla forma liquida a quella solida. Per compensare ciò, lo stampo è dotato di una colonna montante che alimenta il metallo liquido alla fusione. Ritiro solido: quando un metallo perde la sua temperatura allo stato solido, si restringe di volume. Per tenere conto di ciò, nei modelli è inclusa un'indennità di restringimento.

Il sovrametallo di lavorazione coprirà il materiale extra che verrà eliminato per produrre un prodotto completo. La superficie ruvida del prodotto colato verrà eliminata in questo processo. Le dimensioni, le proprietà del materiale, la distorsione, la precisione di finitura e il metodo di lavorazione influenzano tutti il sovrametallo di lavorazione. Per garantire che il disegno venga rimosso in modo sicuro, tutte le superfici parallele alla direzione di rimozione del disegno sono leggermente rastremate verso l'interno. Questo è noto come indennità di leva.

Creazione di modelli – Cancelli e alzate: sistema di consegna del metallo

Nel modello sono inclusi anche i canali metallici che alimenteranno il progetto del prodotto fuso richiesto con porte e montanti adeguati. Ciò regola il flusso del metallo e richiede lo sfogo del gas mentre guida l'inevitabile contrazione termica verso luoghi accettabili (diversi dal prodotto finito effettivamente desiderato).

A seconda del volume e della tolleranza richiesta, i modelli vengono realizzati con una varietà di materiali, tra cui legno, metallo, materiali sintetici, polistirene espandibile (EPS) e altri. In altre circostanze, come nel caso dei raccordi per tubi, l'interno del componente deve essere cavo. In tali circostanze è necessario creare modelli aggiuntivi noti come core.

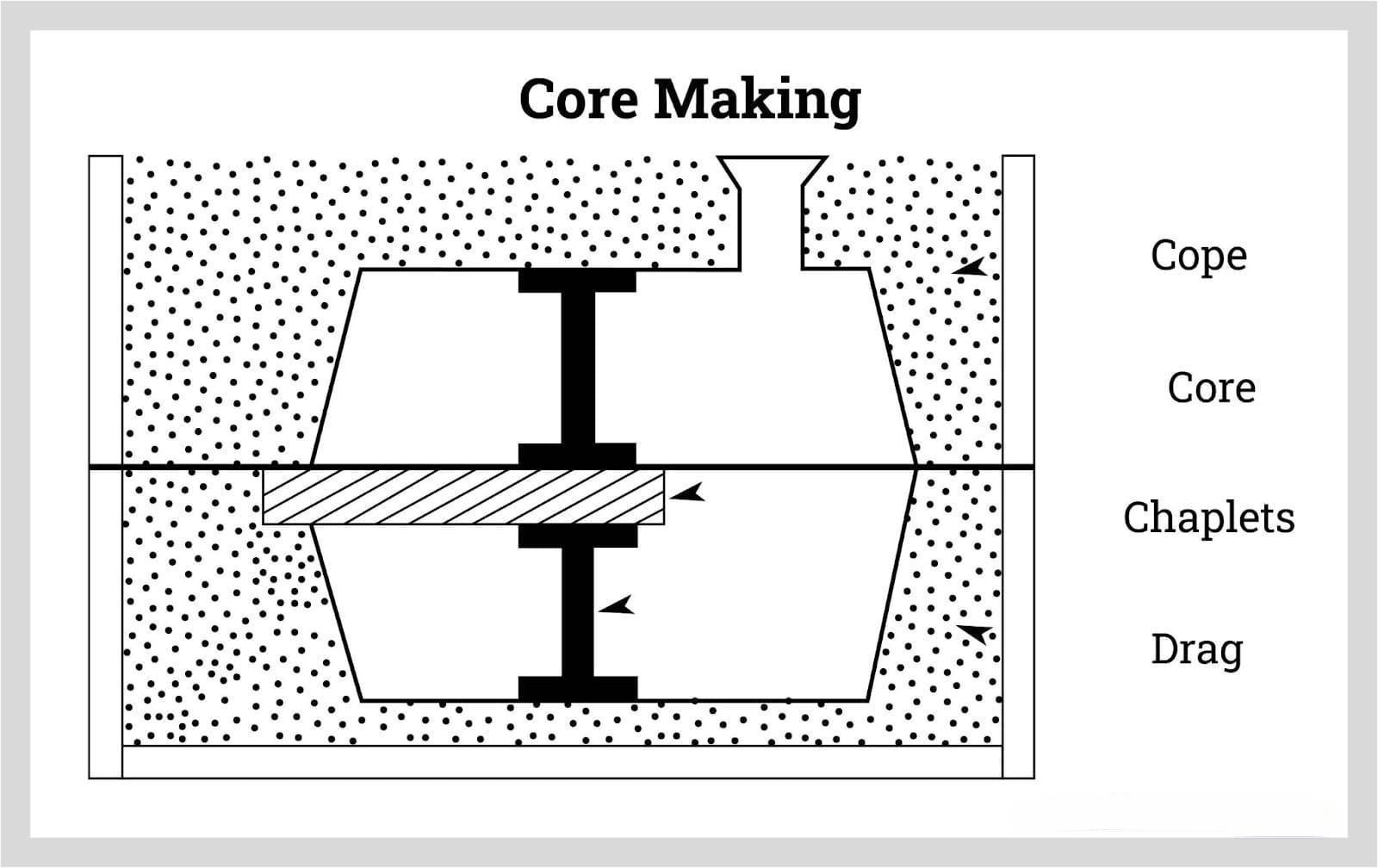

Creazione del nucleo Core

I nuclei sono una porzione separata dello stampo che impedisce al materiale liquefatto di riempire eventuali spazi vuoti. Vengono utilizzati per creare cavità interne e altre cose che lo stampo non può produrre. Una scatola d'anima è l'attrezzatura utilizzata per costruire l'anima, che è solo un altro nome per lo stampo che crea l'anima.

I materiali utilizzati per realizzare il nucleo devono soddisfare determinati criteri:

Deve essere sufficientemente robusto da resistere alle turbolenze causate dal materiale fuso

Deve avere una buona durezza

Deve avere un'elevata permeabilità affinché i gas formati durante il processo di fusione possano fuoriuscire facilmente

Deve essere in grado di resistere alle alte temperature causate dal materiale fuso

Finitura superficiale liscia

Formazione minima di gas quando esposto al materiale fuso

Deve essere sufficientemente debole da rompersi mentre il materiale fuso si raffredda e si restringe, consentendone la rimozione dopo la solidificazione.

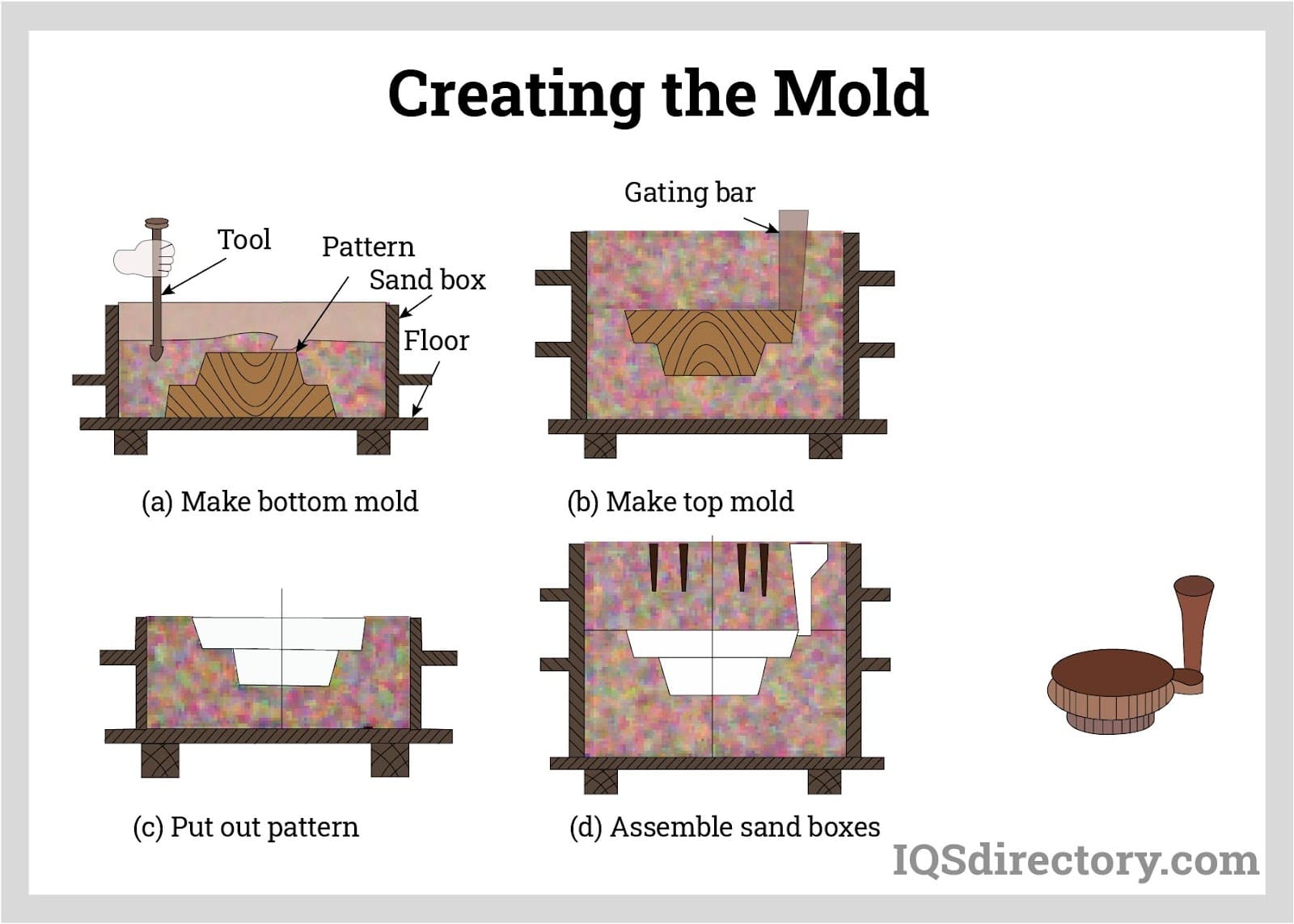

Creazione dello stampo

Attorno al progetto viene creata una sostanza refrattaria stabile alle alte temperature (nel nostro caso sabbia). Il materiale deve essere sufficientemente resistente da sostenere il peso del metallo liquido durante la fusione. Dovrebbe anche essere resistente alla reazione dei metalli ma sufficientemente fragile da poter essere separato dopo il raffreddamento della fusione.

Lo stampo può essere realizzato con una varietà di materiali di sabbia diversi. Altri elementi, come l'argilla o un legante chimico, vengono solitamente aggiunti alla sabbia per renderla più forte in modo che possa resistere all'operazione di colata. Lo stampo può anche essere realizzato forando la cavità sagomata necessaria direttamente in un blocco di sabbia. Poiché le modifiche al progetto possono essere gestite e applicate rapidamente, la tecnologia viene ampiamente utilizzata durante lo sviluppo del prodotto o per parti con utilizzo poco frequente per evitare l'archiviazione o la manutenzione di un modello fisico.

La metà superiore dello stampo, detta "piviale", e la metà inferiore, detta "trascinamento", sono solitamente realizzate in due sezioni. Le parti vengono divise e il disegno rimosso una volta che la sabbia si è solidificata (utilizzando la procedura tradizionale/non meccanica). Per migliorare la finitura superficiale e proteggere lo stampo dalle turbolenze del metallo colato, viene applicato un rivestimento refrattario. Le metà vengono riassemblate, risultando in una cavità nella forma del modello. Nello stampo possono essere inclusi nuclei, un mezzo per produrre percorsi interni appropriati nel prodotto finale.

Versare il metallo nello stampo

Il metallo fuso viene iniettato direttamente nello stampo statico. Definisce la porzione finita e le alzate riempiendo il vuoto. Una fornitura continua di metallo liquido proviene dalle colonne montanti alla fusione. Poiché sono destinati a raffreddarsi e solidificarsi per ultimi, il restringimento e il potenziale vuoto sono concentrati nel montante anziché nella sezione interessata.

Il metallo liquido può quindi fluire nella fusione senza intoppi e con meno turbolenze. La ridotta turbolenza può aiutare a prevenire la formazione di ossido e difetti di fusione. Questo metodo può essere utilizzato per realizzare quasi tutte le leghe. Quasi tutte le leghe possono essere realizzate utilizzando questo metodo. Per materiali estremamente reattivi all'ossigeno, è possibile utilizzare un processo di schermatura con argon per mantenere l'aria lontana dal metallo fuso.

Operazione di shakeout

La fusione si indurisce e si raffredda, contenendo sia l'oggetto desiderato che il metallo aggiuntivo necessario per fabbricarlo. In un'operazione di scuotimento, la sabbia viene frazionata. La sabbia utilizzata per realizzare lo stampo viene recuperata, ricondizionata e riutilizzata in grandi quantità.

Operazioni finali del casting

I cancelli, i corridori e le colonne montanti vengono tagliati dalla fusione e, se necessario, viene utilizzata la post-elaborazione finale come sabbiatura, molatura e altri metodi per rifinire dimensionalmente la fusione. Per ottenere dimensioni o tolleranze finali, le fusioni in sabbia possono richiedere lavorazioni aggiuntive.

Il trattamento termico può essere utilizzato per migliorare la stabilità dimensionale o le caratteristiche delle parti. I test non distruttivi sono un'altra opzione. Esempi di ispezioni con penetranti fluorescenti, particelle magnetiche, radiografiche e di altro tipo. Prima della spedizione, vengono convalidati i controlli dimensionali finali, i risultati dei test sulle leghe e gli NDT.

2: Tipi di sabbia da colata

La fusione in sabbia è un metodo di produzione molto versatile che offre a sviluppatori, progettisti e ingegneri la libertà di creare parti complesse e intricate con tolleranze elevate. Può essere utilizzato con qualsiasi forma di metallo, motivo per cui è il processo di fusione più comune.

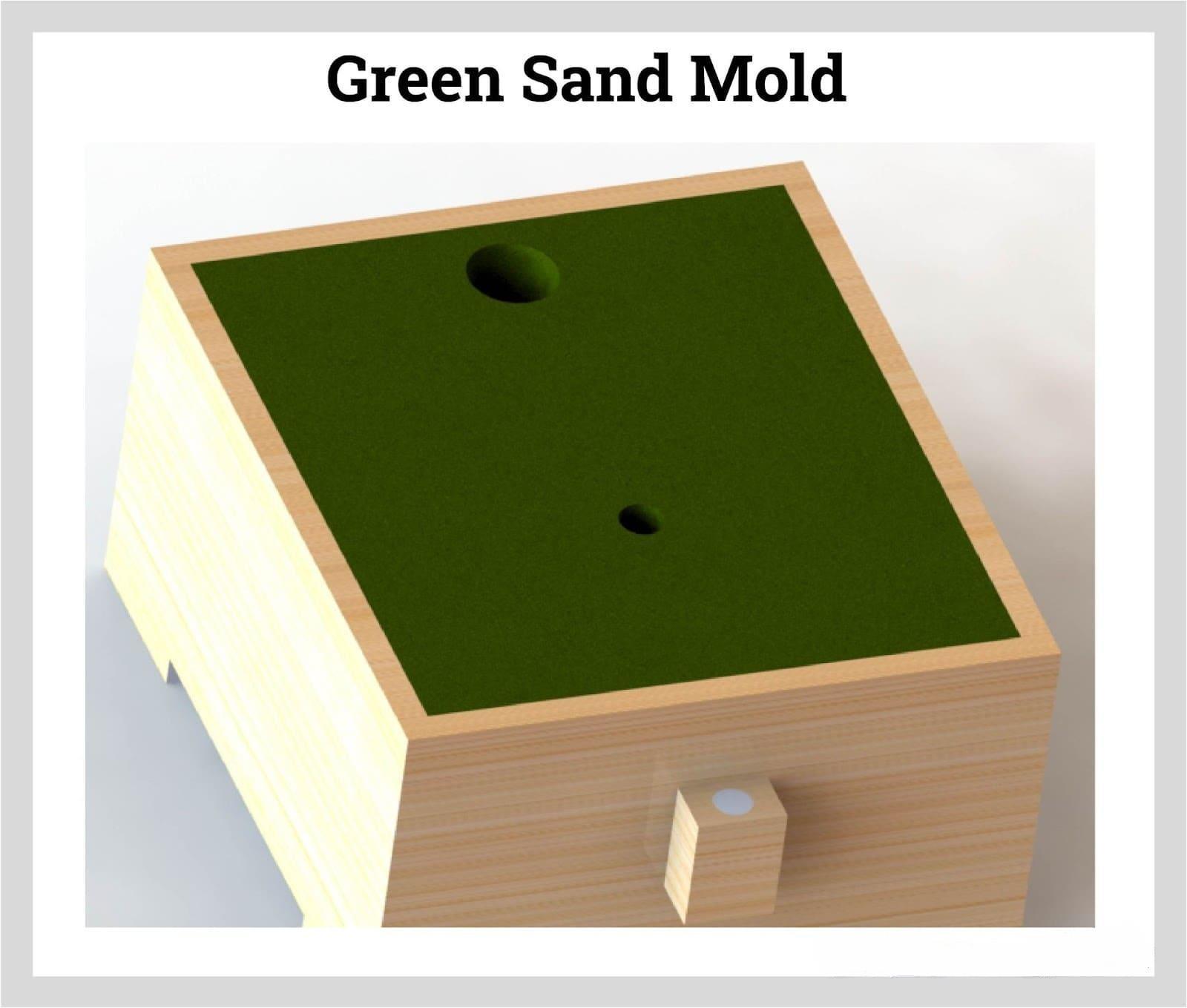

Sabbia verde

La fusione in sabbia verde è la forma più comune di fusione in sabbia. La sabbia utilizzata nella fusione in terra verde non è verde ma viene definita verde a causa della presenza di umidità nella sabbia, che è una miscela di sabbia, argilla, acqua e vari additivi. Gli stampi utilizzati per la fusione in sabbia verde sono riutilizzabili e vengono utilizzati per produrre elevati volumi di parti. La sabbia non può essere riutilizzata e viene smaltita dopo il processo di fusione.

La sabbia per la fusione in terra verde contiene dal 75% all'85% di sabbia, dal 5% all'11% di argilla, dal 2% al 4% di acqua e dal 3% al 5% di altri materiali come la silice. L'argilla e l'acqua agiscono come leganti e conferiscono resistenza allo stampo. La fusione in sabbia verde non produce parti con tolleranze strette o dimensioni precise. Le parti create utilizzando la fusione in sabbia verde richiedono una finitura secondaria.

Sabbia asciutta

Con la fusione in sabbia a secco, la sabbia viene mescolata con argilla o altro materiale legante, modellata a forma di stampo e cotta per aumentarne la resistenza. Il processo di cottura è la chiave del processo di colata e deve essere meticolosamente controllato per soddisfare i requisiti del legante. Viene utilizzato per parti ferrose e non ferrose di grandi dimensioni come blocchi motore, alloggiamenti, scatole del cambio e parti agricole.

La popolarità della fusione in sabbia secca è dovuta alla sua capacità di produrre disegni complessi con tolleranze eccezionalmente strette. Come nella fusione in sabbia verde, per inserire il metallo fuso nello stampo vengono utilizzate anime e canali di colata. Il processo completo è complesso, lungo e costoso, ma produce risultati eccezionali. A differenza della colata in terra verde, la sabbia della colata in terra secca viene smaltita alla fine del processo e non è più utilizzabile.

Di fronte alla sabbia

La sabbia per il viso viene utilizzata per affrontare lo stampo, come suggerisce il nome. La sabbia e l'argilla silicea vengono generalmente utilizzate per produrre sabbia per il viso. Cioè, non viene utilizzata la sabbia dei progetti precedenti. Viene posizionato appena adiacente alla superficie del motivo. Poiché entra in contatto diretto con il metallo fuso caldo, la sabbia di colata rivolta verso l'alto deve avere elevata refrattarietà e resistenza. La sabbia da modellatura di questo tipo produce una grana estremamente fine nello stampo.

Sabbia centrale

La sabbia silicea viene miscelata con olio di base (olio di lino, resina e olio minerale) e altri elementi leganti tra cui destrina, farina di mais e silicato di sodio nella sabbia di stampaggio del nucleo. Viene utilizzato per produrre nuclei a causa della sua grande resistenza alla compressione.

Sabbia argillosa

La sabbia argillosa è composta da una pari quantità di sabbia e argilla e da una quantità sufficiente di acqua. Viene utilizzato anche per realizzare oggetti grandi e pesanti come tramogge e parti di turbine.

Sabbia di separazione

La sabbia silicea pura viene applicata sulle facce del disegno prima dello stampaggio con questo tipo di sabbia per modellatura. Prima che il disegno venga incorporato nella sabbia di modellatura, viene cosparsa di sabbia di separazione. Questa sabbia è anche sparsa sulle superfici di contatto del piviale, della resistenza e della guancia.

Supporto e sabbia per pavimenti

Questa sabbia da colata, denominata sabbia da pavimento, riempie la scatola del volume e sostiene la sabbia di rivestimento.

Sistema Sabbia

Questa terra da modellatura è adatta per grandi fusioni meccaniche. Possiede un alto grado di refrattarietà, permeabilità e resistenza. Lo stampaggio a macchina viene eseguito con sabbia di sistema per riempire completamente la muffola. Questa modanatura non utilizza sabbia di rivestimento perché è stata pulita e contiene additivi unici.

Sabbia di melassa

Questa sabbia per modellatura contiene melassa come agente legante e viene generalmente utilizzata per realizzare la fusione del nucleo e talvolta di forme complesse.

3: Metalli per fusione in sabbia

La fusione in sabbia è un processo altamente adattivo che può formare qualsiasi lega metallica, comprese quelle con temperature di fusione elevate, come acciaio, nichel e titanio. I tipi più comuni di metalli sono alluminio, ottone, ghisa e acciaio fuso. La scelta del metallo per la fusione determina la funzionalità di progettazione della parte completata e influisce sulla qualità, sulle prestazioni e sulle proprietà della fusione.

Anche le scadenze di produzione, le quantità e i volumi delle parti e le diverse velocità di raffreddamento e solidificazione influenzano la scelta del metallo. Le proprietà considerate durante il processo di selezione sono la resistenza alla corrosione, la conduttività termica, la durezza e il modo in cui un metallo si adatta ai cambiamenti di temperatura.

Metalli non ferrosi

Alluminio

Il termine alluminio copre un'ampia gamma di leghe lavorabili a macchina e leggere con una resistenza simile all'acciaio dolce ma meno densa. L'alluminio è comunemente usato per la fusione grazie alla sua colabilità, bassa densità e resistenza alla corrosione. Le sabbie di base utilizzate per la fusione dell'alluminio sono silice, olivina, cromite, zircone e chamotte combinate con argilla, olio, resina e silicato di sodio come leganti.

Bronzo

Come l'alluminio, il bronzo è un termine usato per descrivere diverse leghe di rame e stagno che vengono alterate dalla percentuale di rame, dalla percentuale di stagno e dall'aggiunta di altre leghe come alluminio, zinco, nichel e ferro. I tre tipi di bronzo utilizzati per la fusione in sabbia sono bronzo all'alluminio, bronzo al manganese e bronzo al silicio.

Bronzo alluminio è costituito dal 9% al 12% di alluminio e dal 4% al 6% di ferro e nichel, mentre le restanti percentuali sono bronzo. Come è caratteristico del bronzo, il bronzo all'alluminio è resistente alla corrosione e all'usura con resistenza e tenacità eccezionali.

Bronzo al manganese contiene dal 55% al 65% di rame, dal 20% al 25% di zinco, dall'1% al 5% di manganese e dall'1% al 5% di ferro e ha resistenza alla corrosione, eccellente resistenza all'usura e proprietà meccaniche straordinarie.

Silicio Bronzo è una lega di bronzo con il 96% di bronzo e il 4% di silicio, che la rende facile da lavorare e fondere. Viene normalmente utilizzato per produrre cuscinetti a sfere, gabbie per cuscinetti, distanziali, ingranaggi e parti di valvole.

Ottone

L'ottone è un'altra lega di rame che contiene percentuali variabili di rame e zinco. I cambiamenti nella quantità di rame e zinco alterano le proprietà dell'ottone e gli conferiscono caratteristiche diverse compreso il suo aspetto. L'ottone è resistente alla ruggine e alla corrosione grazie al suo contenuto di zinco e rame e all'assenza di ferro o ossido di ferro.

Il contenuto di rame dell'ottone conferisce una buona conduttività e resistenza alla trazione che lo rendono facile da piegare e modellare. La popolarità dell'ottone per lo stampaggio è dovuta alla sua capacità di mantenere la sua eccezionale resistenza dopo essere stato formato.

Zinco

La fusione in sabbia di zinco consente ai progettisti di creare componenti con pareti più sottili, rimuovere angoli di spoglia e inserire fori lunghi e stretti. Per aumentarne la resistenza, la rigidità, la colabilità e la tenacità, lo zinco viene legato con rame, alluminio e magnesio. Sebbene sia più facile da utilizzare nella produzione rispetto all’alluminio, lo zinco è due volte e mezzo più pesante dell’alluminio. Come l’alluminio, lo zinco ha un’eccellente resistenza alla corrosione.

Inoltre, lo zinco ha un'elevata durezza, che consente di creare parti con pareti sottili. Viene utilizzato per creare forme complesse con tolleranze strette che hanno una lunga durata di utilizzo.

Portare

Il piombo è stato fuso nella sabbia per centinaia di anni fino ai tempi dei romani. È un metallo pesante resistente alla corrosione. L'uso del piombo per la fusione in sabbia richiede molta attenzione a causa dei pericoli per la salute derivanti dalla sua inalazione. Molti paesi hanno stabilito standard che stabiliscono la quantità massima di piombo che può essere utilizzata nella produzione.

Nonostante i suoi effetti negativi, il piombo è ancora oggi utilizzato nella fusione in sabbia. Viene utilizzato per produrre particolari di piccole e medie dimensioni come raccordi idraulici e oggetti decorativi.

Rame

Il rame è normalmente legato ad altri metalli per migliorarne le proprietà meccaniche e fisiche. È più resistente dell'alluminio con un'elevata resistenza alla trazione ma è più costoso e più pesante dell'alluminio. La popolarità del rame come materiale da colata è dovuta alla sua conduttività elettrica e termica. Non si corrode, il che lo rende ideale per un vasto assortimento di prodotti.

Come il piombo, il rame è stato utilizzato per migliaia di anni per realizzare numerosi prodotti domestici e industriali. La fusione in sabbia del rame è un metodo economico per produrre oggetti in rame in grandi quantità, come impianti idraulici e ferramenta.

Metalli ferrosi

Ferro

Il ferro in varie forme è ideale per la fusione grazie alla sua fluidità, al basso ritiro volumetrico e al ritiro lineare. Ha scarse proprietà meccaniche con resistenza alla compressione che è quattro volte superiore alla sua resistenza alla trazione. Il ferro viene utilizzato per forme complesse, strutture asimmetriche e parti complesse.

Getti di ghisa grigia - La ghisa grigia ha un'eccellente colabilità e lavorabilità ed è nota per i suoi bassi costi di produzione e resistenza alla compressione. Come vari metalli non ferrosi, la ghisa ha un'eccezionale conduttività termica e mantiene la sua stabilità dimensionale alle alte temperature. È un metallo fragile con bassa resistenza agli urti e alla trazione.

Pezzi fusi in ghisa sferoidale - La ghisa duttile ha una buona fluidità con un ampio ritiro, che la rende suscettibile alle cavità da ritiro e alla porosità. A differenza della ghisa grigia, la ghisa duttile ha buone proprietà meccaniche con resistenza all'abrasione, agli urti e alla fatica.

Ferro malleabile - La ghisa malleabile è ghisa bianca ricotta, che trasforma la fragile struttura della ghisa bianca in una struttura malleabile. Come indica il nome, la ghisa malleabile ha eccellenti duttilità, lavorabilità, tenacità e resistenza alla corrosione. Come la maggior parte del ferro, la ghisa malleabile arrugginisce ma viene utilizzata per produrre utensili manuali, raccordi per tubi, staffe e raccordi elettrici. A parte la sua suscettibilità alla ruggine, la ghisa malleabile ha uno scarso rapporto resistenza/peso.

Acciaio dolce

L'acciaio dolce è un acciaio a basso tenore di carbonio costituito da ferro, carbonio e altri elementi. Poiché contiene dallo 0.15% allo 0.30% di carbonio, è molto malleabile e duttile. Un aumento del contenuto di carbonio conferisce maggiore durezza, resistenza e temprabilità. L'acciaio dolce è ampiamente utilizzato nella fusione in sabbia perché è economico e facile da lavorare. Poiché l'acciaio dolce può essere lavorato, forgiato e saldato, viene utilizzato per diversi tipi di progetti di ingegneria. Le difficoltà con l'acciaio dolce includono inclusioni di sabbia, fori d'aria, crepe e ritiro.

Acciaio inossidabile

L'acciaio inossidabile è una scelta popolare per la fusione in sabbia grazie alle sue proprietà eccezionali, che includono resistenza alla corrosione, durata e resistenza. Un fattore che lo rende ideale per la fusione in sabbia è il suo basso coefficiente di dilatazione termica, che lo rende una buona scelta per applicazioni che richiedono precisione eccezionale, elevata tolleranza e stabilità dimensionale.

Sebbene l'acciaio inossidabile sia resistente e resistente, ha una densità di 7.8 grammi per centimetro cubo ed è un metallo leggero per la fusione di parti essenziali. Sfortunatamente, l’acciaio inossidabile è un metallo costoso a causa del suo contenuto di cromo e nichel. Inoltre, l'elevata resistenza e rigidità dell'acciaio inossidabile rendono difficile l'espulsione delle parti dallo stampo in sabbia.

Acciaio legato

L'acciaio legato è realizzato combinando acciaio al carbonio con cobalto, cromo, manganese, nichel, tungsteno, molibdeno o vanadio. La scelta degli elementi di lega modifica e cambia la resistenza, la durezza e la resistenza alla corrosione dell'acciaio legato. Generalmente, l'acciaio legato ha eccellente duttilità, resistenza all'usura e agli urti, resistenza e tenacità. È difficile da lavorare, formare e saldare rispetto all'acciaio al carbonio.

Diverse industrie utilizzano l'acciaio legato per produrre parti che devono sopportare sollecitazioni significative come parti automobilistiche, supporti strutturali, condutture e componenti e strutture navali. L'ampio utilizzo dell'acciaio legato è il suo costo, che è inferiore a quello dell'acciaio inossidabile.

4: Applicazioni e vantaggi della fusione in sabbia

Questo capitolo discuterà le applicazioni e i vantaggi della fusione in sabbia.

Applicazioni della fusione in sabbia

Le applicazioni della fusione in sabbia includono:

Corpi di pompa

Cuscinetti

boccole

Pistoni del compressore d'aria

Giranti

Equipaggiamento elettronico

Carter motore

Raccordi

Coppe dell'olio motore

Marce

Getti del volano

Serbatoi di gas e petrolio

Parti della macchina

Vantaggi della colata in sabbia

Per quanto la fusione in sabbia possa avere degli svantaggi quali:

Bassa resistenza del materiale - Rispetto a un articolo lavorato a macchina, la resistenza del materiale è bassa a causa dell'eccessiva porosità.

Bassa precisione dimensionale: la precisione dimensionale è particolarmente scarsa durante il restringimento e la finitura della superficie.

La rugosità interna della superficie della parete dello stampo in sabbia determina finiture superficiali scadenti.

I difetti sono inevitabili - Difetti o differenze di qualità, come ritiro, porosità, difetti di colata del metallo e difetti superficiali, sono inerenti a qualsiasi processo metallurgico. Rispetto ad altri metodi di fusione come la pressofusione e la fusione a cera persa, le colate in sabbia hanno un elevato livello di porosità.

Post-elaborazione: se è necessaria una tolleranza più stretta per interfacciarsi con altre parti accoppiate, spesso è necessaria un'ulteriore operazione di lavorazione. Rispetto ai costi degli utensili e dei materiali, i costi di lavorazione sono significativi.

Conclusione

La fusione in sabbia è un processo di produzione in cui il metallo liquido viene versato in uno stampo di sabbia, che contiene una cavità cava della forma desiderata, e quindi lasciato solidificare. Durante la fusione, un materiale liquido viene colato in uno stampo, che poi solidifica dando la forma desiderata. I materiali di fusione includono metallo, cemento, resina epossidica, gesso e argilla. È fondamentale selezionare il giusto metodo/tecnica nella fusione in sabbia, conoscendo il tipo di sabbia destinata all'uso.

ZheJiang Dongrun Casting Industry Co, .Ltd è stato costruito nel 1995, siamo nel settore della fusione da più di 25 anni. Indipendentemente dal tipo di stampaggio necessario, siamo il fornitore giusto per i tuoi lavori. A differenza di altri nostri concorrenti, offriamo quattro tipi di fusioni.

❖Pressofusione ad alta pressione

Dongrun Casting dispone di strutture di 20000 metri quadrati e 200 apparecchiature di produzione e collaudo, dalla progettazione di preventivi e utensili alla fusione e alla lavorazione finita, possiamo lavorare con voi in ogni fase. Serviamo un'ampia gamma di settori, dalle società Fortune 500 agli OEM di piccole e medie dimensioni. I nostri prodotti includono:

❖ HVAC | ❖ Parti architettoniche |

Sfoglia il nostro showroom online per vedere cosa possiamo fare per te. E poi E-mail :dongrun@dongruncasting.com noi le vostre specifiche o richieste oggi