Considerazioni sulla fusione in sabbia

Se vuoi colata in sabbia Considerazioni progettuali, è fondamentale sapere per cosa verrà utilizzato il getto, nonché eventuali ulteriori processi che dovrà subire dopo il getto. Se una fusione sarà visibile, potrebbe essere necessario lavorarla o rivestirla per ottenere una finitura liscia. I servizi di trattamento termico, d'altro canto, potrebbero essere necessari se il getto verrà utilizzato come parte di una struttura o di un assieme che richiede una buona rigidità.

Per raggiungere i risultati finali desiderati, la maggior parte dei getti deve essere lavorata o trattata in qualche modo. I seguenti aspetti costituiscono considerazioni essenziali:

Stampe e disegni dettagliati

La caratteristica più significativa della progettazione di stampi per colata in sabbia è fornire stampe e disegni estremamente dettagliati: una fonderia di sabbia necessita di un disegno sia per la fusione che per il prodotto finito lavorato.

Le stampe dettagliate sono un importante strumento di comunicazione nel processo di progettazione della fusione in sabbia, poiché descrivono le aspettative e i requisiti del progettista per il prodotto finito. Le seguenti informazioni dovrebbero essere incluse nella progettazione del prodotto di fusione in sabbia:

Taglia

Forma

Pescaggio

Raggi

Livello di tolleranza

Livello di difetto

Finitura superficiale

Requisiti di ispezione

Se la fusione richiede contrassegni di identificazione della fusione, come un numero di componente, un codice di fonderia o un lotto di calore, assicurati di specificare la dimensione e il posizionamento nelle stampe dettagliate.

Angolo di pescaggio della colata di sabbia

L'angolo di sformo della colata in sabbia è un angolo perpendicolare al modello che consente di rimuovere facilmente il contenuto dal delicato stampo in sabbia senza distruggere la parete esterna. Il processo di stampaggio del prodotto, il modo in cui progettiamo la fusione e la profondità del modello all'interno dello stampo vengono tutti utilizzati per determinare l'angolo di sformo della fusione in sabbia. Tuttavia, molti progettisti di colate in sabbia ignorano l’importanza dell’angolo di sformo della colata in sabbia. L'utilità della superficie rastremata nella progettazione della fusione in sabbia può essere migliorata selezionando un angolo di sformo adatto per la fusione in sabbia.

Inoltre, a causa dell'elevato flusso di metallo, è possibile ridurre i costi di lavorazione. Di conseguenza, il tipico angolo di sformo della fusione in sabbia dovrà soddisfare lo standard ISO e non influenzerà il funzionamento del progetto della fusione in sabbia. Di conseguenza, la tua organizzazione sarà in grado di produrre più stampi in sabbia a un costo inferiore mantenendo una qualità costante. L'angolo di sformo normale per la fusione in sabbia è di 2 gradi. Con caratteristiche esterne ed interne il pescaggio minimo è di circa 1 grado.

Giri e Filetti

Consentire ampi tondi e filetti è un aspetto importante del processo di progettazione della fusione in sabbia. Tondi e filetti generosi migliorano l'aspetto di un getto, aiutando anche nella distribuzione delle deformazioni e riducendo le sollecitazioni del getto. Filetti angolari generosi e adeguati facilitano inoltre il versamento del componente evitando il verificarsi di flussi turbolenti e consentendo al materiale fuso di fluire e riempire adeguatamente la fusione.

Linea di separazione

Nella progettazione della fusione in sabbia, determinare la posizione della linea di separazione è fondamentale. È la linea di demarcazione. Facciamo affidamento su di esso per determinare se dobbiamo o meno cambiare rotta. Poiché incide sul costo di produzione finale e sulla qualità dei pezzi fusi, il progettista tecnico deve comprendere e registrare la posizione della linea di giunzione sul disegno del pezzo fuso. Quando si tratta di posizionare la linea di separazione, affidarsi esclusivamente all’esperienza pratica dei fonditori di metalli non è sufficiente.

La linea di demarcazione dovrebbe essere la più bassa possibile, ampia, corta e piatta. Se la linea di giunzione e le bave di cucitura non coincidono, il margine di estensione tra di loro non deve superare 0.020.

Inoltre, la linea di separazione che abbiamo scelto ha un'estensione massima del materiale della cucitura di circa 0.015. Se la posizione della linea di giunzione cambia, prestare attenzione. Verranno influenzati l'uso dell'anima, la posizione di colata, il peso della fusione e la correttezza dimensionale.

Selezione della lega

È fondamentale scegliere la lega corretta per la tua fusione. La lega che scegli può avere un grande impatto su qualità come:

Forza

durabilità

Durezza

Resistenza alla corrosione

duttilità

restringimento

temprabilità

Costo

saldabilità

Sottosquadri e core

Il sottosquadro viene utilizzato nella progettazione della fusione in sabbia per evitare che il modello venga rimosso durante il processo di produzione dello stampo. L'utilizzo del nucleo allungherà e aumenterà il costo della fusione. Di conseguenza, dovremmo ridurre o eliminare l’uso di porzioni di nucleo in sabbia nei nostri progetti di colata in sabbia. In effetti, le prime definizioni della linea di giunzione fornite dagli specialisti sono state utili per comprendere le proprietà del prodotto ed evitare il problema della sottoquotazione. L'equilibrio e l'interazione tra i molti elementi non sono evidenti ora che è stato perfezionato. Di conseguenza, dobbiamo apprendere le norme e gli standard della progettazione della fusione in sabbia.

Sezioni trasversali

Una sezione trasversale o uno spessore di parete costante è spesso vantaggioso. Tuttavia, non dovrebbe essere utilizzato nella progettazione della fusione in sabbia perché molti prodotti di fusione non consentono improvvisi cambiamenti di sezione. In teoria, solo la parte più spessa del getto non dovrebbe essere raffreddata isolatamente e la sezione trasversale può essere considerata efficace. Ciò si verifica perché le sezioni più spesse impiegano più tempo a raffreddarsi.

Non sono influenzati dalla solidificazione del metallo circostante. Successivamente la sezione più spessa si solidificherà, ma non potrà essere rimossa dall'ambiente. Ciò comporterà problemi nella fusione, come porosità o strappi. Di conseguenza, prima di eseguire un progetto di fusione in sabbia, è importante considerare il limite di spessore del prodotto.

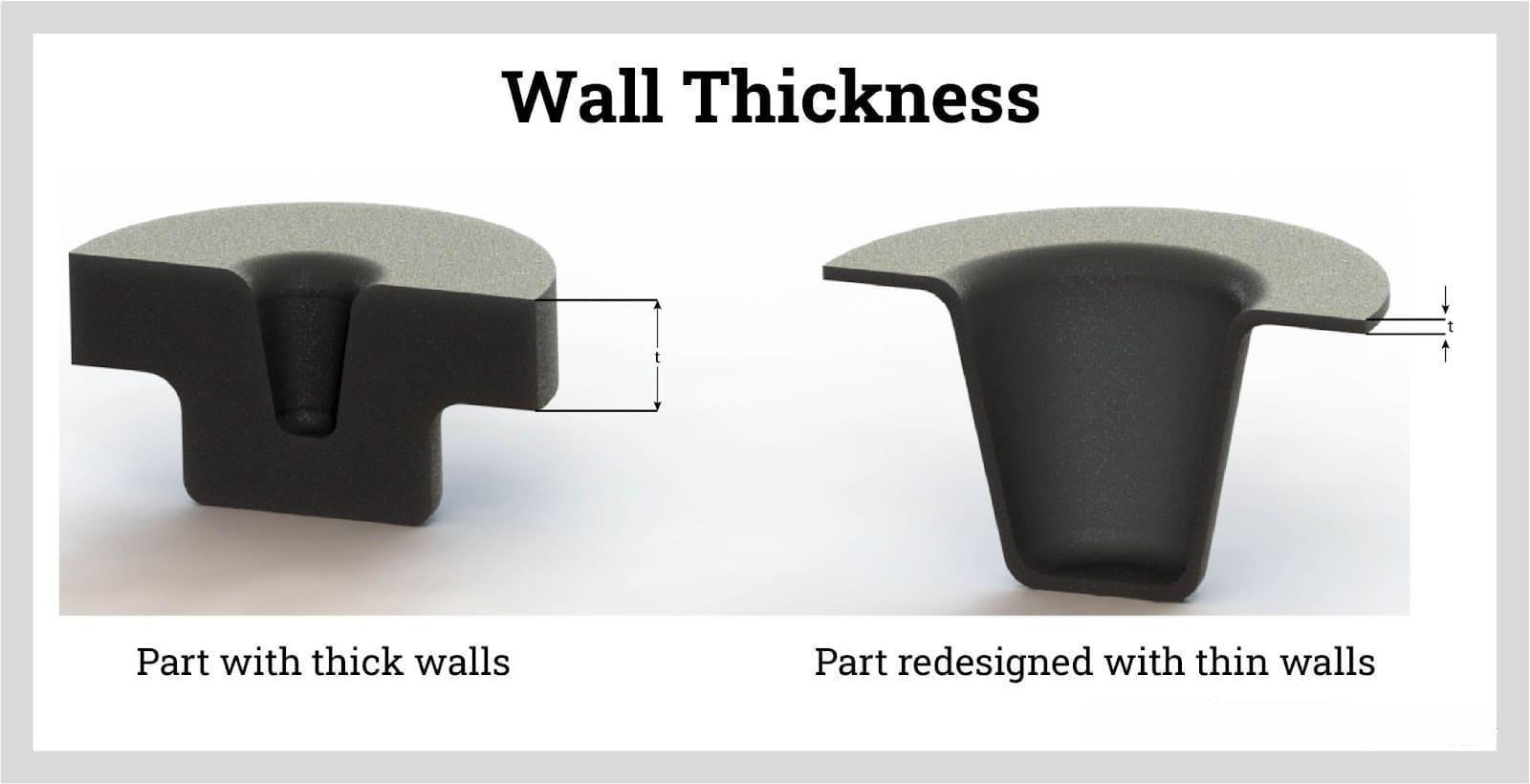

Spessore parete

Nella progettazione della fusione in sabbia è fondamentale ottenere una solidificazione coerente del modello ed evitare la formazione di cavità. Quindi, qual è il modo migliore per farlo? Ciò ha a che fare con il rapporto volume/superficie dello stampo di sabbia. Solitamente si richiede che la velocità di solidificazione dei getti sia proporzionale al quadrato del loro rapporto.

Questo perché la parte con un'area superficiale specifica del volume più piccola si indurisce più velocemente durante la colata del prodotto rispetto alla parte con un'area superficiale specifica del volume più grande e viceversa. Per rimediare a questa difficoltà, molte fonderie di metalli aumentano lo spessore complessivo o aggiungono determinati materiali in posizione portante. L'approccio corretto, d'altra parte, è quello di utilizzare rinforzi e fazzoletti. Perché, mentre il primo aumenta la resistenza, il secondo riduce lo spessore della spessa parete locale.

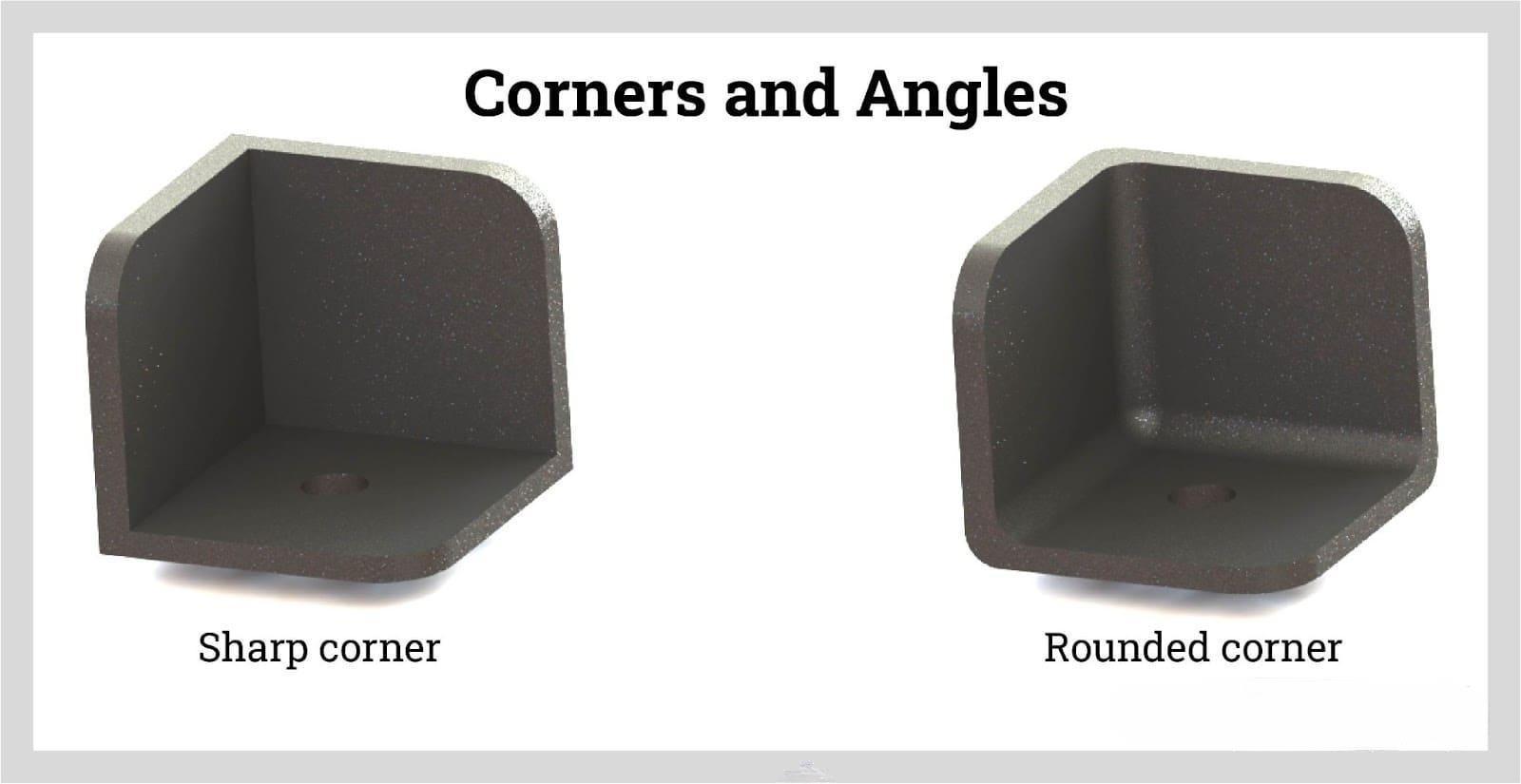

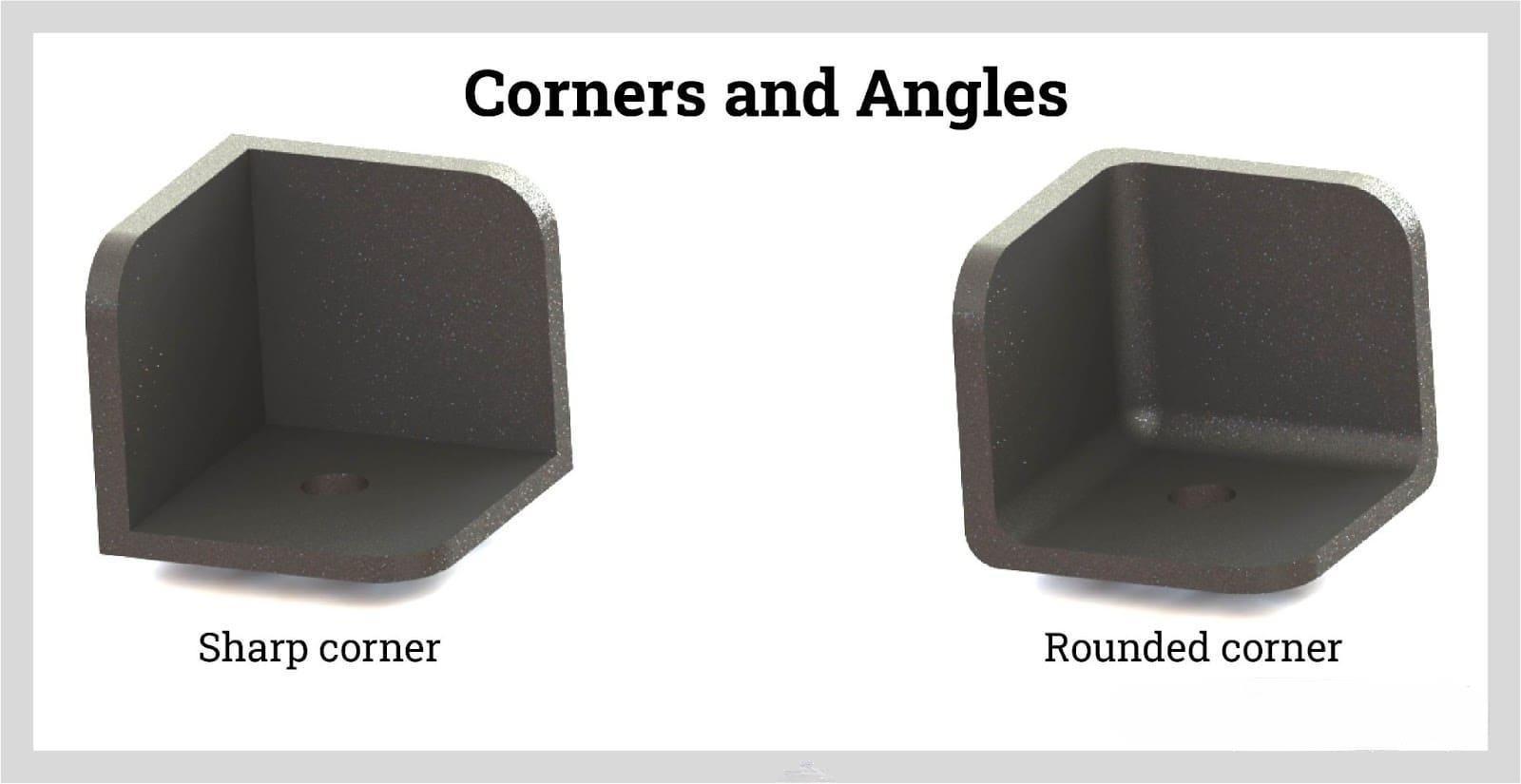

Angoli e Angoli

Le proprietà di raffreddamento del materiale utilizzato per fabbricare gli stampi in sabbia, come tutti sappiamo, hanno un impatto significativo sulla qualità delle fusioni in sabbia. Di conseguenza, quando si progettano le fusioni in sabbia, questo problema dovrebbe essere preso in considerazione. Quando l'effetto di raffreddamento della fusione o dello stampo in sabbia è scarso, il calore verrà generato localmente all'intersezione tra lo spigolo vivo e lo spigolo del componente.

Di conseguenza, il pezzo fuso è soggetto a una fonte concentrata di stress, che ne provoca la distorsione, il restringimento e la rottura durante il processo successivo, riducendo la qualità del prodotto finale. Questo è qualcosa che dovrebbe essere evitato durante la progettazione di uno stampo per fusione in sabbia.

Progettazione di giunzione

La forma della parte potrebbe essere molto complessa a causa delle caratteristiche uniche del design dello stampo per fusione in sabbia. Nella maggior parte dei casi, ci sono numerose connessioni. Giunzione è il modo in cui li chiamiamo. L, X, V, Y e XT sono i cinque diversi tipi di giunzioni. Da queste giunzioni vengono prodotte anche concentrazioni di massa locali, come affermato in precedenza. Si verificheranno crepe, restringimenti, deformazioni e altri problemi. Ridurre l'eccessiva concentrazione di massa locale indotta dalla giunzione è la soluzione progettuale ottimale per la fusione in sabbia. Infine, deve fondersi perfettamente con l'output finale.

Indennità di fusione

Per cominciare, dobbiamo riconoscere che la maggior parte dei metalli, come l’acciaio comune, il rame, l’alluminio, il magnesio e lo zinco, subiscono una reazione di ritiro durante la solidificazione. Quando si tratta di gestione della progettazione della fusione in sabbia, è importante ricordare che dovrebbe esserci un sovrametallo di lavorazione nell'interfaccia tra due colate in sabbia.

In altre parole, dovrebbero essere evitati i bordi curvi all’interfaccia della colata in sabbia. Questo perché il loro ritiro è proporzionale al punto di congelamento del materiale e al rapporto volumetrico della superficie del getto.

Riciclaggio della sabbia per modellatura

I grumi vengono raffreddati e frantumati una volta scrollata la sabbia da una colata completa. Un campo magnetico viene spesso utilizzato per aiutare a rimuovere tutte le particelle e i granuli metallici. Scuotitori, vagli rotanti e vagli vibranti vengono utilizzati per vagliare tutta la sabbia e i componenti. La terra pulita può quindi essere reimmessa nel ciclo di produzione della terra di formatura fin dall'inizio.

Le molazze vengono utilizzate per combinare la sabbia, l'agente legante e l'acqua per modellare le sabbie. Gli aeratori vengono utilizzati insieme agli aeratori per allentare la sabbia e renderla più modellabile. Autocarri a cucchiaio o trasportatori a nastro trasportano la sabbia preparata sul piano di stampaggio, dove viene modellata in stampi; gli stampi possono essere appoggiati a terra oppure trasferiti ad una stazione di colata tramite trasportatori. In una stazione di sformatura, i getti vengono separati dalla sabbia aderente dopo il versamento. Mediante nastri trasportatori o altri mezzi, la sabbia utilizzata viene restituita ai silos di stoccaggio.

La sabbia di colata viene spesso recuperata e riutilizzata durante il processo di produzione. Secondo le stime del settore, ogni anno vengono utilizzate nella produzione circa 100 milioni di tonnellate di sabbia. Di questa quantità totale vengono scartate solo dai quattro ai sette milioni di tonnellate, e altre aziende spesso riutilizzano anche quella sabbia.

Casting Dongrunrun disponiamo di 20000 metri quadrati di strutture e 200 apparecchiature di produzione e collaudo. Dal preventivo e progettazione degli utensili alla fusione e alla lavorazione finita, possiamo lavorare con voi in ogni fase. Serviamo un'ampia gamma di settori, dalle aziende Fortune 500 agli OEM di piccole e medie dimensioni. I nostri prodotti includono: Automotive e autotrasporti, Utilità elettrica e comunicazioni, Sistema di dosaggio, Industria idraulica, Dispositivo medicos, Illuminazione, Pressione del carburante e del gas, Parti di mobili.

Più dettagli : www.dongruncasting.com