Difetti superficiali e soluzioni della pressofusione in lega di alluminio Parte 1

Riassunto: Riepilogo delle principali cause dei difetti superficiali della pressofusione di leghe: sottocosto, chiusura a freddo, peeling, bolle, flyer, inclusione di scorie, porosità, deformazione, cricche a caldo, fragilità a caldo, depressione, cricche da espansione, deformazione, membrana mucosa, ritiro cavità, screpolature, perdite, interstrato, impurità, segni di flusso, bolle, screpolature

Sintesi delle cause principali dei difetti superficiali di pressofusione di leghe di alluminio:

1. La pressione del metallo è troppo bassa (basso rapporto di iniezione);

2. La pressione del metallo è troppo alta;

3. La velocità del primo stadio è troppo bassa;

4. La velocità del primo stadio è troppo alta;

5. Il punto di commutazione primo/secondo livello è troppo presto;

6. Il punto di commutazione del primo/secondo livello è troppo tardivo;

7. Errore impostazione decelerazione;

8. La velocità del secondo stadio è troppo bassa;

9. La velocità del secondo stadio è troppo alta;

10. Pressurizzare troppo presto;

11. La pressurizzazione è troppo tardiva;

12. La pressurizzazione è troppo bassa;

13. La pressurizzazione è troppo alta;

14. Il peso di iniezione del cucchiaio è impostato in modo errato;

15. Bloccato alla porta di iniezione;

16. Bloccato sul canale di flusso del forno quantitativo;

17. Ostruzione del tubo del forno dosatore;

18. Il tempo di presa è troppo lungo/breve;

19. La macchina di bloccaggio / il montante di guida non è buono;

20. La forza di sollevamento è troppo elevata;

21. Il ritardo di espulsione è troppo breve;

22. Il ritardo di espulsione è troppo lungo;

23. La forza di chiusura è troppo bassa/il tonnellaggio della macchina è troppo piccolo;

24. Il ciclo di funzionamento è irregolare;

25. Lo stampo presenta perdite dal tubo dell'acqua/acqua;

26. Il dispositivo di riscaldamento/raffreddamento perde olio;

27. Troppo olio lubrificante del punzone;

28. Il lubrificante del punzone è insufficiente/il punzone è bloccato;

29. Lo stampo è troppo freddo;

30. Lo stampo è troppo caldo;

31. Troppa spruzzatura di muffa;

32. Spruzzatura insufficiente della muffa;

33. Tipo di spruzzatura dello stampo errato;

34. La concentrazione del distaccante è troppo bassa;

35. Superficie dello stampo sporca/adesione del metallo;

36. Perdita di vuoto;

37. Il vuoto si apre troppo presto/tardi;

38. Guasto del condotto di scarico e/o del troppopieno;

39. Scarsa lucidatura superficiale dello stampo/cilindro di iniezione;

40. Pendenza della superficie di tiraggio insufficiente o concavità laterale;

41. Cattiva progettazione di ingate e runner;

42. Scarso controllo della conduzione termica dei punti di riscaldamento e raffreddamento;

43. La forma geometrica del getto è difficile da formare;

44. Il metallo è troppo caldo/freddo;

45. Il metallo è inquinato o sporco;

46. La specifica del metallo non è corretta;

47. C'è della schiuma nel materiale fuso nella fornace.

Analisi dei difetti delle pressofusioni

1、 Riempimento insufficiente

Caratteristiche principali: il metallo è stato raffreddato e solidificato prima di riempire la cavità dello stampo, oppure il peso del metallo raccolto dalla siviera è insufficiente.

Cause possibili:

1. La pressione del metallo è troppo bassa; 3. La velocità del primo stadio è troppo bassa (il metallo si raffredda troppo velocemente nel cilindro di iniezione); 6. Il punto di commutazione del primo/secondo livello è troppo tardivo; 7. Errore impostazione decelerazione; 8. La velocità del secondo stadio è troppo bassa; 14. Il peso di iniezione del cucchiaio è impostato in modo errato; 15. Bloccato alla porta di iniezione; 16. Bloccato sul canale di flusso del forno quantitativo; 17. Ostruzione del tubo del forno dosatore; 24. Il ciclo di funzionamento è irregolare; 28. Troppo poco olio lubrificante per il punzone/punzone bloccato; 29. Lo stampo è troppo freddo; 31. Troppa spruzzatura di muffa; 36. Perdita di vuoto; 37. Il vuoto si apre troppo presto/tardi; 38. Guasto del condotto di scarico e/o del troppopieno; 41. Il design del cancello interno e della guida è scadente (la parte dello stampo potrebbe essere troppo fredda); 42. Controllo della conduzione termica dei punti di riscaldamento e raffreddamento 43. È difficile modellare la geometria dei getti; 44. Il metallo è troppo caldo/freddo; 46. La specifica del metallo non è corretta.

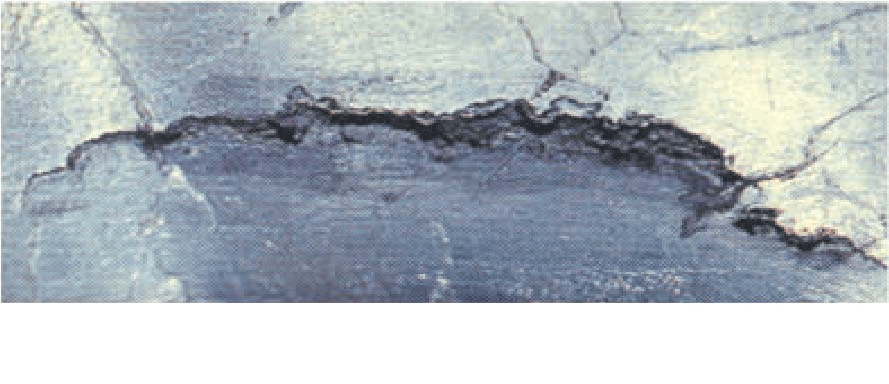

2、 Chiusura a freddo

Caratteristiche principali: quando due flussi di metallo liquido si incontrano, l'interfaccia si è condensata.

Possibili cause: 1. La pressione del metallo è troppo bassa; 3. La velocità del primo stadio è troppo bassa; 6. Il punto di commutazione del primo/secondo stadio è troppo tardi (3, 6: il metallo può perdere troppo calore nel canale e nella cavità); 7. Errore impostazione decelerazione; 8. La velocità del secondo stadio è troppo bassa; 14. Il peso di iniezione del cucchiaio è impostato in modo errato; 15. Bloccato alla porta di iniezione; 16. Bloccato sul canale di flusso del forno a peso costante (14, 15, 16: quando si utilizza il preriempimento, troppo metallo può causare un ritardo nel punto di commutazione del primo/secondo stadio, quindi il metallo è troppo freddo prima della seconda fase); 24. Il ciclo di funzionamento è irregolare; 28. Il lubrificante del punzone è insufficiente/il punzone è bloccato; 29. Lo stampo è troppo freddo; 31. Troppa spruzzatura di muffa; 36. Perdita di vuoto; 37. Il vuoto si apre troppo presto/tardi; 38. Guasto del passaggio di scarico e/o della porta di troppopieno (36, 37, 38: può influenzare la modalità di riempimento); 41. Cattiva progettazione di ingate e runner:; 42. Scarso controllo della conduzione termica dei punti di riscaldamento e raffreddamento; 44. Il metallo è troppo caldo/freddo; 46. La specifica del metallo non è corretta.

3、Peeling

Caratteristiche principali: uno scarso controllo del punto finale dell'iniezione o un design scadente del cancello e del canale possono produrre delaminazione del metallo o pellicola di ossido.

Possibili cause: 2. La pressione del metallo è troppo alta (quando la cavità è piena, stampo l'espansione può causare delaminazione sulla superficie del getto); 3. La velocità del primo stadio è troppo bassa; 4. La velocità del primo stadio è troppo alta; 5. Il punto di commutazione primo/secondo livello è troppo presto; 6. Il punto di commutazione del primo/secondo stadio è troppo tardi (può formarsi uno strato di ossido durante il preriempimento); 10. Pressurizzare troppo presto; 13. La pressurizzazione è troppo alta; 14. Il peso di iniezione del cucchiaio è impostato in modo errato; 15. Bloccato alla porta di iniezione; 16. Bloccato sul canale di flusso del forno quantitativo; 17. Ostruzione del tubo del forno dosatore; 23. La forza di chiusura è troppo bassa/il tonnellaggio della macchina è troppo piccolo (dopo che la cavità è stata riempita, continuare ad alimentare per aprire lo stampo sotto forza); 28. Scarso lubrificante del punzone/punzone bloccato (riempimento discontinuo o irregolare della cavità); 41. Design inadeguato dell'ingate e del canale (il design inadeguato del canale può causare la delaminazione durante il riempimento della cavità); 47. C'è della schiuma nel materiale fuso nella fornace.

4、 Vesciche

Caratteristiche principali: Quando lo stampo viene aperto, il gas avvolto nel getto si gonfia verso la pelle debole del getto, che è causato dall'espansione del gas pressurizzato.

Possibili cause: 3. La velocità del primo stadio è troppo bassa; 4. La velocità del primo stadio è troppo alta (3, 4: una velocità del primo stadio errata può causare l'ingresso di aria nel metallo); 5. Il punto di commutazione primo/secondo livello è troppo presto; 6. Il punto di commutazione del primo/secondo livello è troppo tardivo; 14. Il peso di iniezione del cucchiaio è impostato in modo errato; 15. Bloccato alla porta di iniezione; 16. Bloccato sul canale di flusso del forno quantitativo; 18. Il tempo di presa è troppo lungo/breve; 21. Il ritardo di espulsione è troppo breve; 28. Troppo poco olio lubrificante per il punzone/punzone incastrato (il punzone incastrato può causare trascinamento d'aria durante la prima fase o variazione di velocità durante il riempimento della cavità); 30. Lo stampo è troppo caldo; 36. Perdita di vuoto; 37. Il vuoto si apre troppo presto/tardi; 38. Guasto del condotto di scarico e/o del troppopieno; 39. Scarsa finitura superficiale dello stampo/cilindro di iniezione (il cilindro di iniezione danneggiato può essere fonte di aria); 41. Cattiva progettazione di ingate e runner; 42. Scarso controllo della conduzione termica dei punti di riscaldamento e raffreddamento; 44. Il metallo è troppo caldo/freddo.

5、Flash

Caratteristiche principali: Al termine del riempimento della cavità, la pressione del metallo che agisce sulla zona proiettata della superficie di colata è troppo elevata (indicata dal manometro) e la forza trasmessa alla superficie di separazione è maggiore della forza di chiusura dello stampo del macchina, che apre lo stampo e costringe il metallo a fuoriuscire.

Possibili cause: 2. La pressione del metallo è troppo alta (controllare la finestra operativa della curva P-Q2 per assicurarsi che la pressione e l'area di proiezione non possano essere troppo alte); 7. Errore impostazione decelerazione; 9. La velocità del secondo stadio è troppo alta (di solito la variazione della velocità del secondo stadio influirà sulla pressione del metallo); 10. Pressurizzare troppo presto; 13. La pressurizzazione è troppo alta; 19. La macchina di bloccaggio / il montante di guida non è buono; 23. La forza di chiusura è troppo bassa/il tonnellaggio della macchina è troppo piccolo (l'asta di trazione potrebbe danneggiarsi istantaneamente o le crepe sulla piastra base dello stampo potrebbero verificarsi improvvisamente); 25. Lo stampo presenta perdite dal tubo dell'acqua/dell'acqua (il bagliore si verifica improvvisamente per motivi simili; l'acqua sulla superficie della cavità diventa vapore, che può causare gravi bagliori); 31. Troppo rivestimento di muffa (l'acqua sulla superficie della cavità diventa vapore, che può causare gravi bagliori); 35. Superficie dello stampo sporca/adesione del metallo; 39. Scarsa lucidatura superficiale dello stampo/cartuccia di iniezione (se la struttura dello stampo e la lucidatura sono scadenti, lo stampo potrebbe non essere chiuso ermeticamente); 41. Cattiva progettazione di ingate e runner; 44. Il metallo è troppo caldo/freddo (se il metallo è molto caldo, è più probabile che lo stampo presenti bave).

6、 Detriti freddi

Caratteristiche principali: il metallo viene raffreddato troppo nel cilindro di iniezione e i frammenti dello strato di raffreddamento risultanti vengono iniettati nella cavità dello stampo. Le persone possono spesso vedere questi frammenti con gli occhi sulla superficie di colata.

Possibili cause: 3. La velocità del primo stadio è troppo bassa (una velocità di riempimento del metallo troppo bassa può aumentare la generazione di frammenti dello strato di raffreddamento nel cilindro di iniezione a pressione); 8. La velocità del secondo stadio è troppo bassa; 15. Bloccato alla porta di iniezione; 16. Bloccato sul canale di flusso del forno quantitativo (15, 16: la fonte dei frammenti metallici); 17. Ostruzione del tubo del forno dosatore; 24. Ciclo di funzionamento anomalo; 29. Lo stampo è troppo freddo; 31. Troppa spruzzatura di muffa; 41. Cattiva progettazione di ingate e runner; 42. Scarso controllo della conduzione termica dei punti di riscaldamento e raffreddamento; 44. Il metallo è troppo caldo/freddo (troppo freddo); 46. La specifica del metallo non è corretta (la composizione del metallo può causare la solidificazione di alcuni metalli nel cilindro di iniezione a temperature molto elevate).

7、 Segno di olio

Caratteristiche principali: questo difetto si verifica quando viene utilizzato troppo olio di punzone.

Possibili cause: 24. Il ciclo di funzionamento è irregolare (lo stampo e il cilindro di iniezione potrebbero essere troppo freddi); 27. Troppo olio lubrificante del punzone; 29. Lo stampo è troppo freddo.

ZheJiang Dongrun Casting Industry Co, .Ltd è stato costruito nel 1995, siamo nel settore della fusione da più di 25 anni. Indipendentemente dal tipo di stampaggio necessario, siamo il fornitore giusto per i tuoi lavori. A differenza di altri nostri concorrenti, offriamo quattro tipi di fusioni.

❖Pressofusione ad alta pressione

8、 Sfiatatoio

Caratteristiche principali: Questo difetto è causato dall'aria avvolta nel getto, che può essere causata da uno scarso controllo del punto finale dell'iniezione, da un cattivo design del cancello e del canale.

Possibili cause: 3. La velocità del primo stadio è troppo bassa; 4. La velocità del primo stadio è troppo alta; 5. Il punto di commutazione primo/secondo livello è troppo presto; 6. Il punto di commutazione del primo/secondo livello è troppo tardivo; 8. La velocità del secondo stadio è troppo bassa (la percentuale di solido è troppo alta quando la cavità è riempita e la velocità del secondo stadio può essere la causa della porosità); 11. La pressurizzazione è troppo tardiva; 12. Pressurizzazione troppo bassa (11, 12: la pressurizzazione può essere utilizzata per ridurre alcuni fori d'aria); 14. Il peso di iniezione del cucchiaio è impostato in modo errato; 15 Bloccato alla porta di iniezione; 16. Bloccato sul canale di flusso del forno quantitativo; 17. Intasamento delle tubazioni del forno quantitativo (14, 15, 16, 17: la variazione del volume può influire sull'accelerazione dell'onda e sul primo/secondo punto di commutazione); 24. Il ciclo di funzionamento è irregolare; 28. Troppo poco olio lubrificante per il punzone/punzone bloccato; 29. Lo stampo è troppo freddo (24, 29: durante il riempimento della cavità, se lo stampo è troppo freddo, l'aria può essere bloccata quando due fili di metallo si incontrano, che è simile allo scomparto freddo); 31. Troppa spruzzatura di muffa; 36. Perdita di vuoto; 37. Il vuoto si apre troppo presto/tardi; 38. Guasto del passaggio di scarico e/o del troppopieno (36, 37, 38: l'aria è contenuta nella cavità); 41. Il design del cancello interno e del pattino è scadente (ad esempio, il bordo del cancello del cilindro di iniezione e il perno di espulsione inferiore possono causare l'ingresso di aria nel metallo); 43. La forma geometrica del getto è difficile da formare; 44. Il metallo è troppo caldo/freddo.

9、 Filtrare

Caratteristiche principali: l'insufficiente inclinazione della superficie di tiraggio o la concavità laterale provocano danni alla superficie durante l'espulsione del pressofusione. La modifica della temperatura durante l'espulsione dei getti può ridurre la deformazione. Un altro motivo è la scarsa rugosità superficiale dello stampo.

Possibili cause: 18. Il tempo di solidificazione è troppo lungo/breve (il ritiro dovuto al raffreddamento del getto causerà il bloccaggio del getto nello stampo, ad esempio rimanendo nello stampo per lungo tempo); 19. La macchina di bloccaggio / il montante di guida non è buono; 20. La forza di sollevamento è troppo elevata; 21. Il ritardo di espulsione è troppo breve; 22. Il ritardo di espulsione è troppo lungo; 30. Lo stampo è troppo caldo (durante l'espulsione, il metallo sarà troppo morbido e potrebbe anche verificarsi l'incollaggio dello stampo); 32. Spruzzatura insufficiente della muffa; 33. Tipo di spruzzatura dello stampo errato; 34. La concentrazione del distaccante è troppo bassa; 35. Superficie dello stampo sporca/adesione del metallo (l'adesione del metallo è un segno che l'area dello stampo è troppo calda, il che può causare altri problemi, come la deformazione e l'adesione dello stampo); 39. Scarsa lucidatura superficiale dello stampo/cilindro di iniezione; 40. Pendenza della superficie di tiraggio insufficiente o concavità laterale; 41. Il design del cancello interno e del canale di scorrimento è scadente (la cavitazione e l'erosione possono causare danni rapidi all'acciaio dello stampo e possono anche causare deformazioni); 42. Scarso controllo della conduzione del calore dei punti di riscaldamento e raffreddamento (di fronte al cancello interno può esserci una fonte di nodi caldi); 43. La forma geometrica del getto è difficile da formare; 44. Il metallo è troppo caldo/freddo.

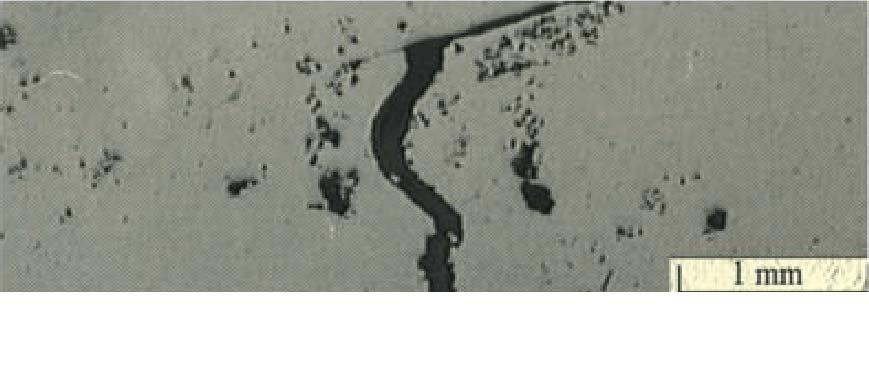

10、 Crepa calda

Caratteristiche principali: Questo difetto è causato dalla cricca di solidificazione nella posizione con la peggiore resistenza alla trazione quando il metallo è solidificato e contratto, che può essere visto dalla superficie del metallo (non fragilità termica).

Possibili cause: 1. La pressione del metallo è troppo bassa; 7. Errore impostazione decelerazione; 8. La velocità del secondo stadio è troppo bassa; 9. La velocità del secondo stadio è troppo alta; 11. La pressurizzazione è troppo tardiva; 12. La pressurizzazione è troppo bassa; 14. Il peso di iniezione del cucchiaio è impostato in modo errato; 15 Bloccato alla porta di iniezione; 16. Bloccato sul canale di flusso del forno quantitativo; 17. Ostruzione del tubo del forno a peso costante (15, 16, 17: quando si utilizza il preriempimento, il punto di commutazione del primo/secondo stadio cambierà, il che potrebbe causare il cambiamento dell'estremità anteriore del riempitore a diverse parti dello stampo); 24. Il ciclo di funzionamento è irregolare (che può causare instabilità della temperatura dello stampo); 28. Il lubrificante del punzone è insufficiente/il punzone è bloccato; 30. Lo stampo è troppo caldo; 32. Spruzzatura insufficiente della muffa; 41. Cattiva progettazione di ingate e runner; 42. Scarso controllo della conduzione termica dei punti di riscaldamento e raffreddamento; 43. La forma geometrica del getto è difficile da formare; 44. Il metallo è troppo caldo/freddo; 45. Il metallo è inquinato o sporco; 46. La specifica del metallo non è corretta; 47. C'è della schiuma nel materiale fuso nella fornace.

Caratteristiche principali: La composizione della lega rimane al di sotto della zona ad alta temperatura dopo la solidificazione, risultando in un metallo troppo debole. Ciò può causare crepe nelle aree ad alto stress quando il getto si raffredda (e si restringe). Nota: questo difetto e la crepa a caldo si verificano contemporaneamente.

Possibili cause: 18. Il tempo di solidificazione è troppo lungo/breve; 20. La forza di sollevamento è troppo elevata; 21. Il ritardo di espulsione è troppo breve; 22. Il ritardo di espulsione è troppo lungo (18, 20, 21, 22: la regolazione di questi parametri può risolvere il problema, ma la causa principale non viene toccata); 30. Lo stampo è troppo caldo; 32. Spruzzatura insufficiente della muffa; 40. Angolo di sformo insufficiente o lato concavo (danneggiato durante l'espulsione); 42. Scarso controllo della conduzione termica dei punti di riscaldamento e raffreddamento; 44. Il metallo è troppo caldo/freddo (il che può causare il surriscaldamento di alcune parti dello stampo e il surriscaldamento di alcune zone della colata); 45. Il metallo è inquinato o sporco; 46. La specifica del metallo non è corretta (45, 46: Fe, Cu e Zn eccessivi possono causare fragilità termica).

12、 Depressione

Caratteristiche principali: La depressione è causata dalla cavità di ritiro vicino alla superficie del getto, ed è causata dal collasso della superficie del getto alla cavità di ritiro durante la solidificazione. La depressione è causata da uno scarso controllo della temperatura dello stampo, proprio come il foro di restringimento, perché il surriscaldamento locale formerà una depressione.

Motivi principali: 1. La pressione del metallo è troppo bassa; 7. Errore impostazione decelerazione; 8. La velocità del secondo stadio è troppo bassa; 9. La velocità del secondo stadio è troppo alta; 11. La pressurizzazione è troppo tardiva; 12. La pressurizzazione è troppo bassa (11, 12: l'alimentazione non è consentita. A volte l'alimentazione non è consentita a causa della posizione del cancello interno); 14. Il peso di iniezione del cucchiaio è impostato in modo errato; 15. Bloccato alla porta di iniezione; 16. Bloccato sul canale di flusso del forno quantitativo; 17. Ostruzione del tubo del forno dosatore; 24. Il ciclo di funzionamento è irregolare; 26. Il dispositivo di riscaldamento/raffreddamento perde olio (inoltre, la perdita del cilindro dell'olio nell'anima inserita può anche causare olio sulla superficie della cavità dello stampo, causando depressione); 30. Lo stampo è troppo caldo; 32. Spruzzatura insufficiente della muffa; 41. Cattiva progettazione di ingate e runner; 42. Scarso controllo della conduzione termica dei punti di riscaldamento e raffreddamento; 43. La forma geometrica del getto è difficile da formare; 44. Il metallo è troppo caldo/freddo; 45. Il metallo è inquinato o sporco; 46. La specifica del metallo non è corretta; 47. C'è della schiuma nel materiale fuso nella fornace.

13、 Rigonfiamento

Caratteristiche principali: nella colata sono presenti fori per l'aria, che vengono espulsi prima della fine della solidificazione, e il gas intrappolato si espande verso l'esterno lungo la parte insicura per rompere il metallo.

Motivi principali: 3. La velocità del primo stadio è troppo bassa; 4. La velocità del primo stadio è troppo alta; 5. Il punto di commutazione del primo/secondo stadio è troppo presto (3, 4, 5: la fonte di aspirazione dell'aria); 14. Il peso di iniezione del cucchiaio è impostato in modo errato; 15. Bloccato alla porta di iniezione; 16. Bloccato sulla colata del forno a peso costante (14, 15, 16: la torta è troppo spessa e può espandersi); 17. Ostruzione del tubo del forno dosatore; 18. Il tempo di presa è troppo lungo/breve; 21. Il ritardo di espulsione è troppo breve; 25. Lo stampo presenta perdite dal tubo dell'acqua/acqua; 26. Il dispositivo di riscaldamento/raffreddamento dell'olio perde; 27. Troppo olio lubrificante punzone (25, 26, 27: la fonte di intrappolamento del gas); 30. Lo stampo è troppo caldo; 32. Spruzzatura insufficiente della muffa; 36. Perdita di vuoto; 37. Il vuoto si apre troppo presto/tardi; 38. Guasto del condotto di scarico e/o del troppopieno; 41. Cattiva progettazione di ingate e runner; 42. Scarso controllo della conduzione termica dei punti di riscaldamento e raffreddamento; 43. È difficile modellare la forma geometrica del getto (soprattutto allo spessore della parete); 44. Il metallo è troppo caldo/freddo;

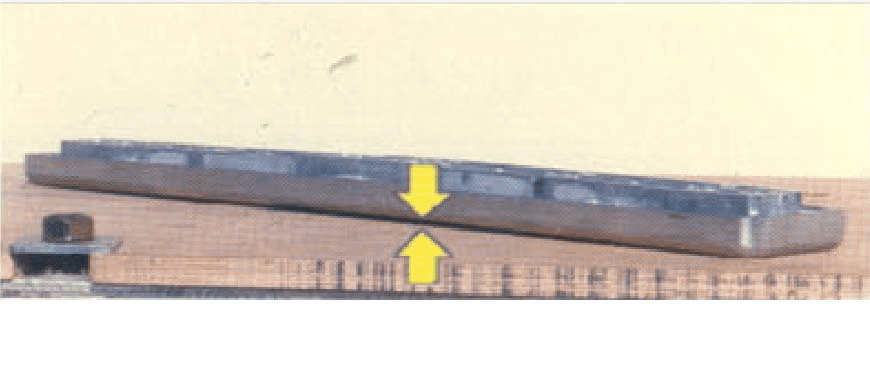

14、 Piegatura

Caratteristiche principali: dopo l'espulsione del getto, la deformazione si verificherà quando il getto viene raffreddato a temperatura ambiente. La causa principale è causata da una forma geometrica o dalla composizione della lega della fusione. Ridurre la temperatura di espulsione può minimizzare la deformazione. La temperatura irregolare dello stampo è una delle ragioni principali di questo difetto.

Motivi principali: 18. Il tempo di solidificazione è troppo lungo/breve; 21. Il ritardo di espulsione è troppo breve; 22. Il ritardo di espulsione è troppo lungo; 24. Il ciclo di funzionamento è irregolare (scarso controllo della temperatura); 30. Lo stampo è troppo caldo; 32. Spruzzatura insufficiente della muffa; 33. Tipo di spruzzatura dello stampo errato; 34. La concentrazione del distaccante è troppo bassa; 40. Pendenza della superficie di tiraggio insufficiente o concavità laterale; 41. Cattiva progettazione di ingate e runner; 42. Scarso controllo della conduzione termica dei punti di riscaldamento e raffreddamento (una modalità di riempimento scadente può centralizzare il carico termico in alcune zone dello stampo); 43. La forma geometrica del getto è difficile da formare; 44. Il metallo è troppo caldo/freddo; 46. La specifica del metallo non è corretta.

15、 Incollaggio stampi

Caratteristiche principali: impatto chimico e forza adesiva della lega di alluminio sull'acciaio per stampi, che provocherà la lacerazione del getto durante l'espulsione. La modifica della composizione della lega e la riduzione della temperatura del metallo o dello stampo possono ridurre l'adesione dello stampo.

Motivi principali: 2. La pressione del metallo è troppo alta; 5. Il punto di commutazione del primo/secondo stadio è troppo presto (il preriempimento a volte può aiutare a ridurre l'incollaggio dello stampo in alcune aree); 9. La velocità del secondo stadio è troppo elevata (in alcuni casi, la modifica della velocità del metallo può aumentare il trasferimento di calore nell'area problematica); 15. Bloccato alla porta di iniezione; 16. Bloccato sul canale di flusso del forno quantitativo; 17. Ostruzione dei tubi del forno quantitativo (15, 16, 17: la variazione del volume cambierà l'effettivo punto di commutazione primo/secondo stadio. Ciò può modificare lo stato di distribuzione del calore dello stampo); 30. Lo stampo è troppo caldo; 32. Spruzzatura insufficiente della muffa; 33. Tipo di spruzzatura dello stampo errato; 34. La concentrazione del distaccante è troppo bassa; 39. Scarsa lucidatura superficiale dello stampo/cilindro di iniezione (potrebbe essere necessario lucidare lo stampo); 41. Cattiva progettazione di ingate e runner; 42. Scarso controllo della conduzione termica dei punti di riscaldamento e raffreddamento; 44. Il metallo è troppo caldo/freddo; 46. La specifica del metallo non è corretta (quando Fe è inferiore allo standard di 0.6-0.7%, può causare l'incollaggio della matrice).

Dongrun Casting dispone di 20000 metri quadrati di strutture e 200 apparecchiature di produzione e collaudo, dalla quotazione e progettazione degli utensili alla fusione e alla lavorazione finita, possiamo lavorare con voi in ogni fase. Serviamo un'ampia gamma di settori, dalle società Fortune 500 agli OEM di piccole e medie dimensioni. I nostri prodotti includono:

❖ HVAC | ❖ Parti architettoniche |

16、 Cavità di restringimento

Caratteristiche principali: questo difetto è causato dal fatto che il volume del metallo si riduce durante la solidificazione e il metallo non ha più metallo da alimentare prima della solidificazione. Il surriscaldamento locale può concentrare le cavità da ritiro in aree specifiche, vedere "Cedenze".

Motivi principali: 1. La pressione del metallo è troppo bassa; 7. Errore impostazione decelerazione; 8. La velocità del secondo stadio è troppo bassa; 9. La velocità del secondo stadio è troppo alta; 11. La pressurizzazione è troppo tardiva; 12. La pressurizzazione è troppo bassa; 14. Il peso di iniezione del cucchiaio è impostato in modo errato; 15 Bloccato alla porta di iniezione; 16. Bloccato sul canale di flusso del forno quantitativo; 17. Il tubo del forno a peso costante è ostruito (14, 15, 16, 17: quando la pressione aumenta, può verificarsi una cavità di ritiro quando la torta è troppo sottile); 24. Ciclo di funzionamento anomalo; 28. Il lubrificante del punzone è insufficiente/il punzone è bloccato; 30. Lo stampo è troppo caldo; 32. Spruzzatura insufficiente della muffa; 41. Scarso design di ingate e runner (migliorare il design di ingate e runner può migliorare l'alimentazione in alcune aree); 42. Scarso controllo della conduzione termica dei punti di riscaldamento e raffreddamento; 43. La forma geometrica del getto è difficile da formare; 44. Il metallo è troppo caldo/freddo; 45. Il metallo è inquinato o sporco (la cavità da ritiro è correlata a ossido e scoria); 46. La specifica del metallo non è corretta; 47. C'è della schiuma nel materiale fuso nella fornace.

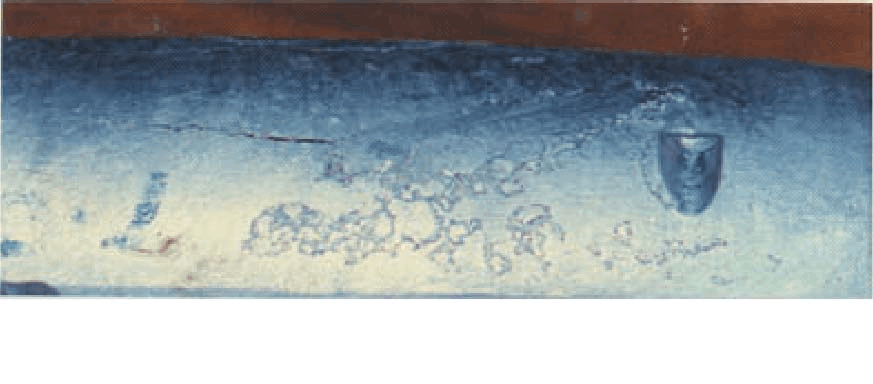

17、 Analisi dei difetti nella pressofusione a reticolo caldo

Caratteristiche principali: Questo difetto è causato dalla continua espansione e contrazione della superficie dell'acciaio dello stampo durante l'uso. L'eccessivo freddo e la fatica da morire accelereranno questo risultato.

Motivi principali: 2. La pressione del metallo è troppo alta; 7. Errore impostazione decelerazione; 13. La pressurizzazione è troppo alta; 24. Il ciclo di funzionamento è irregolare (lo stampo è troppo freddo); 29. Lo stampo è troppo freddo; 30. Lo stampo è troppo caldo; 31. Troppa spruzzatura di muffa; 41. Cattiva progettazione di ingate e runner; 42. Scarso controllo della conduzione termica dei punti di riscaldamento e raffreddamento; 43. La forma geometrica del getto è difficile da formare; 44. Il metallo è troppo caldo/freddo;

18、 Analisi dei difetti di pressofusione a perdita

Caratteristiche principali: il motivo della perdita di colata è che ci sono ossidi che si sovrappongono o si collegano lì, oppure ci sono più fori che si collegano per formare un percorso di perdita. Un'attenta ispezione dell'area della perdita può rivelare molte cause della perdita.

Motivi principali: 1. La pressione del metallo è troppo bassa; 3. La velocità del primo stadio è troppo bassa; 4. La velocità del primo stadio è troppo alta; 5. Il punto di commutazione primo/secondo livello è troppo presto; 6. Il punto di commutazione del primo stadio/del secondo stadio è troppo tardi (durante il preriempimento, il metallo solidificato nel canale, nell'ingresso e nella cavità può distruggere la modalità di riempimento e anche i frammenti dello strato di raffreddamento generati possono causare perdite); 7. Errore impostazione decelerazione; 8. La velocità del secondo stadio è troppo bassa; 11. La pressurizzazione è troppo tardiva; 12. Pressurizzazione troppo bassa (la pressione dell'accumulatore della macchina potrebbe essere bassa o il circuito di pressurizzazione non funziona efficacemente); 14. Il peso di iniezione del cucchiaio è impostato in modo errato; 15. Bloccato alla porta di iniezione; 16. Bloccato sul canale di flusso del forno quantitativo; 17. Intasamento dei tubi del forno a peso costante (14, 15, 16, 17: la deviazione del punto di commutazione primo/secondo stadio che interessa il metallo nel canale e nella cavità dello stampo, e il punto di commutazione primo/secondo stadio può essere la ragione per cui l'aria viene avvolta prima che il cilindro di iniezione sia riempito); 25. Lo stampo presenta perdite dal tubo dell'acqua/acqua; 26. Il dispositivo di riscaldamento/raffreddamento dell'olio perde; 27. Troppo olio lubrificante del punzone; 28. Il lubrificante del punzone è insufficiente/il punzone è bloccato; 29. Lo stampo è troppo freddo; 30. Lo stampo è troppo caldo; 31. Troppo rivestimento dello stampo (25, 26, 27, 28, 30, 31: la fonte della porosità); 36. Perdita di vuoto; 37. Il vuoto si apre troppo presto/tardi; 38. Guasto del condotto di scarico e/o del troppopieno; 39. Scarsa lucidatura superficiale dello stampo/cilindro di iniezione; 41. Cattiva progettazione di ingate e runner; 42. Scarso controllo della conduzione termica dei punti di riscaldamento e raffreddamento; 43. La forma geometrica del getto è difficile da formare; 44. Il metallo è troppo caldo/freddo; 45. Il metallo è inquinato o sporco; 46. La specifica del metallo non è corretta; 47. C'è della schiuma nel materiale fuso nel forno (45, 46, 47: cambiare la composizione o le specifiche del metallo può migliorare la sua tenuta alla pressione).

ZheJiang Dongrun Casting Industry Co, .Ltd è stato costruito nel 1995, siamo nel settore della fusione da più di 25 anni. Indipendentemente dal tipo di stampaggio necessario, siamo il fornitore giusto per i tuoi lavori. A differenza di altri nostri concorrenti, offriamo quattro tipi di fusioni.

❖Pressofusione ad alta pressione

Dongrun Casting dispone di strutture di 20000 metri quadrati e 200 apparecchiature di produzione e collaudo, dalla progettazione di preventivi e utensili alla fusione e alla lavorazione finita, possiamo lavorare con voi in ogni fase. Serviamo un'ampia gamma di settori, dalle società Fortune 500 agli OEM di piccole e medie dimensioni. I nostri prodotti includono:

❖ HVAC | ❖ Parti architettoniche |

Sfoglia il nostro showroom online per vedere cosa possiamo fare per te. E poi E-mail :dongrun@dongruncasting.com noi le vostre specifiche o richieste oggi