Fusione di investimento vs pressofusione: che è adatto alla tua applicazione

La fusione è una tecnica di produzione ben consolidata che è stata utilizzata dal 1890. Due tecnologie di fusione comunemente utilizzate oggi sono colata di investimento ed pressofusione. Sebbene queste tecniche condividano gli stessi principi di base, esistono differenze specifiche tra microfusione e pressofusione. La microfusione prevede l'iniezione di cera in una cavità di alluminio, mentre la pressofusione spinge il metallo fuso nelle cavità dello stampo ad alta pressione.

Questo articolo fornisce una panoramica di queste tecniche e ne evidenzia i principali vantaggi. Comprendendo le differenze tra fusione a cera persa e pressofusione, puoi prendere una decisione informata sull'opzione migliore per il tuo progetto.

Che cos'è il casting di investimento?

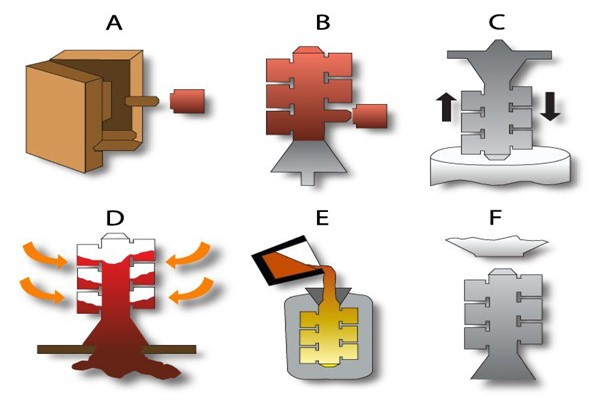

Il processo di fusione a cera persa ruota attorno al principio della fusione a cera persa. Consiste nel rivestire uno stampo di cera immergendolo in un impasto di materiale refrattario, con il risultato che lo stampo viene "rivestito" all'interno del materiale refrattario.

Una volta che il rivestimento finale si è indurito, la cera viene sciolta con il calore, lasciando dietro di sé una cavità dello stampo nella forma del componente. Il metallo fuso viene quindi versato nella cavità, sostituendo il modello in cera con il metallo. Il metallo si raffredda e si solidifica all'interno dello stampo prima che la parte fusa venga rimossa.

Principali vantaggi della microfusione: Ecco i vari vantaggi dell'utilizzo della microfusione per il tuo progetto:

Design flessibile: La fusione a cera persa consente libertà di progettazione, rendendola ideale per parti complesse. È compatibile con vari materiali, tra cui leghe di alluminio, ghisa e leghe di metalli non ferrosi. Inoltre, questa tecnica di colata è altamente adattabile e non ha limitazioni in termini di dimensioni, forma o spessore.

Tolleranze più strette e forme complesse: La fusione a cera persa è un metodo di fusione di precisione che fornisce tolleranze strette costanti e forme complesse. Le tolleranze tipiche per i microfusi vanno da +/-0.010" a +/-0.004". A differenza di processi simili, la fusione a cera persa consente la produzione di componenti near net shape e net shape, riducendo la necessità di ulteriore post-elaborazione e i costi associati.

Finitura superficiale superiore: I modelli in cera utilizzati nella fusione a cera persa sono dotati di una finitura micro 125 standard. Ciò si traduce in componenti con superfici precise e lisce che superano altri processi di fusione. I getti di investimento non hanno linee di giunzione poiché solo uno stampo è coinvolto nella loro lavorazione. In alcuni casi, le operazioni di finitura potrebbero non essere necessarie.

Intervallo di dimensioni personalizzabili: A seconda dei requisiti del progetto, la fusione a cera persa può produrre fusioni sia piccole che grandi. I produttori possono fondere parti che vanno da un minimo di 0.1 kg fino a 100 kg. Inoltre, la fusione a cera persa non richiede richieste di grandi quantità prima della produzione e può produrre solo 10 pezzi pur risparmiando sui costi.

Cos'è la pressofusione?

I processo di pressofusione prevede la fusione di leghe non ferrose e la loro iniezione in stampi preesistenti all'interno di macchine per pressofusione. Esistono due principali pressofusioni utilizzate industrialmente

Processi:

Pressofusione a camera calda: Questo processo prevede la fusione dei metalli e la loro iniezione negli stampi ad alta pressione mediante un sistema idraulico. È adatto per metalli a basso punto di fusione come zinco, magnesio, piombo e leghe di stagno.

Pressofusione a camera fredda: A differenza del processo a camera calda, la pressofusione a camera fredda deposita il metallo fuso in una camera fredda prima di iniettarlo nello stampo. La pressione in questo processo è solitamente compresa tra 2000 e 20000 psi ed è adatta per metalli ad alto punto di fusione come l'alluminio.

Una volta che il metallo fuso viene iniettato, si raffredda rapidamente e si solidifica per formare la colata finale. I getti prodotti tramite pressofusione possono variare in dimensioni e peso, rendendoli adatti a varie applicazioni.

Principali vantaggi della pressofusione:Sebbene ci siano diversi pro e contro nella pressofusione, i seguenti sono i principali vantaggi del processo:

Elevate proprietà meccaniche: I getti creati tramite pressofusione presentano eccellenti proprietà meccaniche. Man mano che il metallo fuso solidifica sotto pressione, il prodotto risultante appare compatto, fine e cristallino. Questi componenti sono rigidi e offrono elevata resistenza, durezza, conduttività e durata.

Elevata precisione dimensionale: La pressofusione produce componenti che mantengono la loro precisione dimensionale per un lungo periodo. Inoltre mantengono tolleranze più strette con variazioni minime. Di conseguenza, questo processo è adatto alla fabbricazione di parti di macchine complesse che richiedono elevati standard di precisione, eliminando la necessità di ulteriori lavorazioni.

Crea parti complesse con pareti sottili: Pressofusione di alluminio, in particolare, consente la produzione di componenti leggeri e complessi con ottimi rapporti resistenza/peso. Questo vantaggio lo distingue da molti altri metodi di fusione del metallo. La pressofusione può creare parti in alluminio con uno spessore di circa 0.5 mm e le parti in zinco possono avere uno spessore della parete di soli 0.3 mm.

Finiture superficiali lisce: Componenti pressofusi avere superfici sempre lisce e cristalline. Stampi ben sagomati e condizioni adeguate producono parti lisce e fini, che spesso richiedono operazioni di post-elaborazione aggiuntive minime. Questo aiuta a ridurre il tempo di ciclo totale per la produzione.

La microfusione e la pressofusione offrono vantaggi distinti a seconda delle esigenze del progetto. La fusione a cera persa offre flessibilità di progettazione, tolleranze più strette, forme complesse, superiore finitura superficialee un intervallo di dimensioni personalizzabile. D'altra parte, la pressofusione offre elevate proprietà meccaniche, precisione dimensionale, la capacità di creare parti complesse a parete sottile e finiture superficiali lisce. Considera le caratteristiche e le esigenze specifiche della tua applicazione per determinare il metodo di colata più adatto.

Un confronto dettagliato: microfusione contro pressofusione

Ora che hai compreso i due processi ei loro principali vantaggi, è il momento di confrontare la microfusione con la pressofusione. La tabella seguente riassume sinteticamente le loro differenze per darti una visione più chiara.

Casting di investimento | Die Casting | |

Processo lavorativo | Forma stampi con impasto ceramico liquido | Forza il metallo fuso nella cavità dello stampo ad alta pressione |

Selezione del materiale da colata | Metalli ferrosi e non ferrosi | Metalli non ferrosi |

Complessità del design | Elevata flessibilità progettuale | Notevole flessibilità |

Dimensione parte | Parti di piccole e medie dimensioni | Parti più grandi |

Trattamento della superficie | La migliore finitura superficiale | Buona finitura superficiale |

Volume di produzione | Meno di 10,000 pz | Oltre 10,000 pezzi |

Tolleranza | +/-0.005 pollici | Standard: +/- 0.010 pollici |

Tempo di ciclo | Ore di casting | Fino a 100 scatti al minuto |

Applicazioni | Industrie aerospaziali, armi da fuoco, militari, automobilistiche, energetiche, commerciali e delle bevande | Prodotti di consumo, industriali e commerciali |

Andiamo in un confronto più dettagliato basato sulle seguenti sezioni:

Processo lavorativo:

Il processo di microfusione inizia con la creazione di un modello in cera, che viene utilizzato per produrre il prodotto finale desiderato. L'operatore attacca le cere ai fondi della materozza e le immerge ripetutamente in uno stampo di ceramica. Una volta che la ceramica si indurisce e prende la forma della fusione, lo stampo viene riscaldato per sciogliere la cera. Il metallo fuso viene quindi versato nella cavità dello stampo e, dopo che il metallo si è raffreddato e solidificato, lo stampo viene rotto per rimuovere la parte fusa.

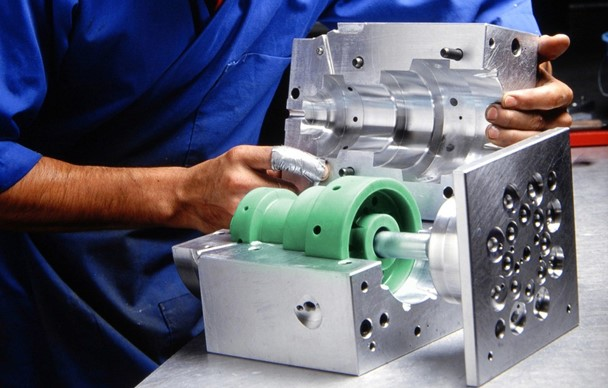

La pressofusione prevede invece l'iniezione di metallo liquido in una cavità ad alta pressione. I tecnici utilizzano uno strumento in acciaio temprato per creare alberi di cavità dello stampo che hanno la forma dei prodotti richiesti. Il metallo fuso viene posto su un manicotto e forzato nella cavità dello stampo utilizzando un pistone, applicando una pressione continua mentre il metallo riempie lo stampo. Una volta che il metallo si è raffreddato, l'operatore rimuove l'albero ed estrae il componente. In genere, la parte richiederà una lavorazione secondaria per una finitura completa.

Selezione del materiale di colata:

La fusione a cera persa è adatta per un'ampia gamma di leghe metalliche e funziona bene sia con metalli ferrosi che non ferrosi. Questo processo di fusione può ospitare materiali come acciaio inossidabile, rame, alluminio, zinco e altro. Consente inoltre la fusione di leghe che possono essere difficili da lavorare.

D'altra parte, la pressofusione è ideale per i metalli non ferrosi, comprese le leghe di alluminio, zinco, rame, piombo e magnesio. Pertanto, la microfusione offre una gamma più ampia di opzioni di materiali rispetto alla pressofusione.

Complessità progettuale:

Quando si confronta la fusione a cera persa con la pressofusione, la geometria del progetto gioca un ruolo cruciale. La microfusione può ottenere dimensioni più precise, componenti con pareti sottili e altre geometrie complesse. Questa tecnica offre una maggiore flessibilità di progettazione, consentendo l'incorporazione di varie caratteristiche di progettazione e la fusione di parti complesse.

Sebbene la pressofusione possa produrre componenti più grandi e produrre buoni risultati dimensionali, non può offrire lo stesso livello di complessità della fusione a cera persa.

Dimensione parte

La fusione a cera persa ospita componenti da 0.02 kg fino a circa 100 kg. Tuttavia, ci sono alcune limitazioni alla dimensione delle parti per questo processo. Ciò è dovuto alla necessità di collegare in modo sicuro il modello in cera al canale di colata dell'utensile per garantire ripetute immersioni nell'impasto di materiale refrattario.

D'altra parte, la pressofusione può produrre componenti molto più grandi con meno limiti dimensionali. Puoi praticamente ottenere qualsiasi dimensione passata con questo processo. Tuttavia, la creazione di pezzi di grandi dimensioni con la pressofusione richiederà costi unitari e attrezzature maggiori.

Trattamento della superficie

Quando confronti la pressofusione con la microfusione, vedrai che la finitura superficiale su una microfusione è migliore rispetto a quella di un componente pressofuso. La tolleranza precisa standard per questo processo è IT5-6 e puoi ottenere fino a 125 microfiniture. Ciò riduce o elimina la necessità di lavorazioni secondarie.

Anche le finiture superficiali della pressofusione sono abbastanza buone. Tuttavia, le parti realizzate con questo processo richiederanno una lavorazione aggiuntiva per raggiungere i risultati desiderati.

Volume di produzione

La fusione a cera persa è molto più adatta per cicli di produzione a basso volume, solitamente inferiori a 10,000 pezzi. Al contrario, la pressofusione è ideale per progetti ad alto volume e cicli di produzione superiori a 10,000 pezzi perché può produrre tra 100 e 2000 pezzi all'ora. Sebbene il costo dello stampo possa essere elevato, uno stampo può produrre fino a un milione di componenti. Inoltre, il processo garantisce un'eccellente ripetibilità e uniformità, rendendolo ideale per grandi tirature.

Tolleranza

Sia la microfusione che la pressofusione possono produrre tolleranze buone e strette. Tuttavia, le capacità di tolleranza di un processo di fusione dipendono molto dal tipo di materiale utilizzato e dalla forma del pezzo.

La regola generale è che le parti più piccole hanno una maggiore precisione dimensionale. Pertanto, la fusione a cera persa offre maggiori tolleranze ristrette (circa +/- 0.005 pollici) quando si tratta di componenti più piccoli. Tuttavia, i pezzi fusi di investimento di grandi dimensioni di solito perdono parte della loro precisione dimensionale. In tali casi, la pressofusione sarà l'opzione migliore per pezzi di grandi dimensioni perché può offrire tolleranze standard di +/-0.010 pollici e tolleranze di precisione fino a +/-0.002 pollici.

Tempo di ciclo

La fusione a cera persa convenzionale richiede molto tempo e richiede manodopera e ore di fusione. D'altra parte, la pressofusione tradizionale può produrre fino a 3 o 4 colpi al minuto. La pressofusione su più lati può creare oltre 45 colpi al minuto o anche fino a 100 colpi al minuto per componenti più piccoli. Le pressofusioni sono spesso prodotte con un'automazione completa, che comporta un intervento umano minimo o nullo.

Fusione di investimento vs pressofusione: quale è più conveniente?

Il volume di produzione gioca un ruolo importante quando si confrontano i costi di produzione per microfusione e pressofusione. Se stai lavorando con un grande volume di produzione di oltre 10,000 pezzi, la pressofusione sarà più conveniente rispetto alla microfusione. Poiché c'è più automazione con la pressofusione, i produttori possono produrre più parti in un breve periodo.

D'altra parte, la fusione a cera persa è molto più conveniente per piccoli volumi di produzione inferiori a 10,000 pezzi. Le macchine per pressofusione sono più costose e le tirature a basso volume non possono compensare il costo della pressofusione. La fusione a cera persa richiede macchinari minori, risparmiando così sui costi degli utensili. Inoltre, i getti di investimento spesso non necessitano di lavorazioni secondarie. Di conseguenza, è possibile risparmiare ulteriormente sui costi di lavorazione.

Se hai difficoltà a decidere la tecnica migliore per il tuo progetto, devi cercare un aiuto professionale. Dongruncasting è pronta ad offrirti i migliori e più affidabili servizi di microfusione e pressofusione. I nostri tecnici esperti sono esperti in queste tecnologie di fusione e forniranno consulenza esperta per aiutarti a ottenere il meglio dal tuo progetto.

La nostra piattaforma di preventivi online fornisce anche preventivi istantanei quando carichi i tuoi file di progettazione, con report di analisi DFM per ottimizzare il tuo progetto per la riduzione dei costi. Carica il tuo file CAD oggi e iniziamo!

Conclusione: pressofusione vs microfusione, quale si adatta meglio alle tue esigenze?

Mentre la pressofusione e la microfusione sono tecniche ben consolidate, sono più adatte per diverse applicazioni. La scelta del metodo di fusione dipenderà dalle tue esigenze specifiche. Ad esempio, la pressofusione è la soluzione migliore per creare un grande lotto di parti in modo rapido, economico e con una buona uniformità. D'altra parte, la fusione a cera persa è preferita per prodotti più piccoli con caratteristiche complesse o intricate.

La pressofusione è adatta anche solo per metalli non ferrosi come alluminio, zinco, rame, ecc. Tuttavia, la microfusione sarà la scelta migliore se devi realizzare una parte con metalli ferrosi come l'acciaio inossidabile. In generale, le tue esigenze di produzione determineranno il miglior processo da scegliere.

ZheJiang Dongrun Casting Industry Co, .Ltd è stato costruito nel 1995, siamo nel settore della fusione da più di 25 anni. Indipendentemente dal tipo di stampaggio necessario, siamo il fornitore giusto per i tuoi lavori. A differenza di altri nostri concorrenti, offriamo quattro tipi di fusioni.

❖Pressofusione ad alta pressione

Dongrun Casting dispone di strutture di 20000 metri quadrati e 200 apparecchiature di produzione e collaudo, dalla progettazione di preventivi e utensili alla fusione e alla lavorazione finita, possiamo lavorare con voi in ogni fase. Serviamo un'ampia gamma di settori, dalle società Fortune 500 agli OEM di piccole e medie dimensioni. I nostri prodotti includono:

❖ HVAC | ❖ Parti architettoniche |

Sfoglia il nostro showroom online per vedere cosa possiamo fare per te. E poi E-mail :dongrun@dongruncasting.com noi le vostre specifiche o richieste oggi