La funzione di stampo in alluminio pressofuso agente di rilascio è quello di migliorare l'efficienza produttiva e la qualità del prodotto di fusione di alluminio, riducendo al minimo l'impatto negativo del luogo di lavoro e dello scarico delle acque reflue sull'ambiente. Dal punto di vista dello sformatura, tutti i fattori che impediscono alla pressofusione di essere sformati con successo dallo stampo sono problemi. Questi problemi includono: muffa appiccicosa, porosità, incrostazioni nella cavità, depositi di carbonio, partizioni fredde, macchie bianche e sfide ambientali.

Stampo appiccicoso

La saldatura sullo stampo è il risultato dell'adesione della lega fusa all'acciaio dello stampo. Le alte temperature e la corrosione possono esacerbare i problemi di incollaggio dello stampo e sono più comuni in aree speciali dello stampo. La formazione di un rivestimento barriera tra il metallo fuso e l'acciaio per utensili impedisce l'adesione. Alcune leghe sono più inclini ad attaccarsi. Casting Dongrunrun utilizza una tecnologia avanzata per sviluppare una varietà di lubrificanti per pressofusione per soddisfare i requisiti di diversi intervalli di temperatura e materiali in lega. I polimeri proprietari di Dongrun Casting garantiscono eccellenti effetti di pressofusione ad alte temperature. Gli agenti distaccanti della serie privi di silicone possono essere applicati alle superfici dello stampo a temperature inferiori.

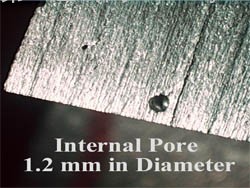

Porosità

La porosità è il problema più grande in processo di pressofusione. I processi di pressofusione vengono spesso utilizzati per realizzare parti leggere da metalli leggeri in sostituzione di parti in acciaio o ferro. Poiché la resistenza intrinseca dei metalli leggeri è inferiore a quella dei componenti in acciaio, è necessario evitare qualsiasi situazione che riduca la resistenza dei componenti. I piccoli fori nella sezione trasversale del getto avranno un grande effetto sulla sua resistenza alla trazione.

Esistono due tipi principali di pori, uno è gli stomi. I fori per l'aria sono il risultato dell'iniezione ad alta velocità di metallo fuso nello stampo. Tuttavia, la presenza di umidità nello stampo o la decomposizione di qualsiasi composto organico nello stampo o nel cilindro aumenterà la porosità. Poiché tutti i lubrificanti per muffe e punzoni possono contenere umidità, sostanze organiche o entrambi, queste sostanze possono causare problemi di porosità. I prodotti ben progettati di Dongrun Casting producono solo una piccola quantità di prodotti di decomposizione e tutta l'umidità viene evaporata o asciugata con getto d'aria prima che il metallo fuso venga iniettato nello stampo, riducendo così al minimo la porosità.

Difetti di porosità

Porosità da ritiro

La porosità può anche essere ridotta al minimo impostando le porte di trabocco e di scarico. Questi due metodi consentono all'aria e agli eventuali prodotti di decomposizione nella cavità dello stampo di fuoriuscire dalla fusione prima che il metallo si solidifichi. L'uso di dimensioni appropriate e velocità del cilindro del materiale di riempimento può essere la misura massima per ridurre il fenomeno dei pori, ma la posizione corretta e lo sfiato delle dimensioni del pacchetto di scorie di scarico sono cruciali per la produzione di getti di alta qualità. Inoltre, la scelta del distaccante per pressofusione influenzerà anche l'effetto dello sfiato. Il lubrificante per pressofusione viene solitamente spruzzato nella cavità dello stampo, ma indipendentemente da come viene utilizzato, l'agente distaccante spruzzato può superare l'area target, ad esempio spruzzando sul foro di scarico. Questo è ciò che di solito chiamiamo overspray.

Una spruzzatura eccessiva sullo stampo man mano che l'acqua evapora, si forma una pellicola lubrificante sulla superficie del foro di scarico. A differenza del film lubrificante nella cavità dello stampo, il film lubrificante formato sulla superficie del foro di sfiato non può essere completamente rimosso quando il pezzo fuso viene rilasciato dallo stampo. Nel tempo, ostacolerà il percorso del flusso del gas di fuga. Dongrun Casting si è recentemente concentrato sulla ricerca in questo campo. Il nostro più recente agente distaccante per pressofusione può ridurre al minimo il livello di overspray degli agenti distaccanti per pressofusione generali, migliorando ulteriormente la qualità dei pezzi fusi.

Il restringimento si verifica perché la densità del liquido della maggior parte dei metalli fusi è leggermente inferiore alla densità del solido. Ciò significa che il volume del metallo diminuisce durante la polimerizzazione. Finché il metallo liquido può entrare nel getto prima della solidificazione, il ritiro sarà ridotto al minimo.

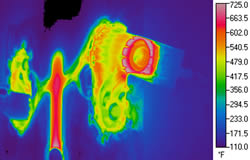

Sfortunatamente, a causa delle molte e diverse sezioni trasversali del getto, la comparsa di "punti caldi della muffa" è inevitabile. Questa parte della fusione rimane liquida dopo che le altre parti si sono solidificate, quindi si formeranno dei fori di ritiro una volta solidificate. Il modo migliore per risolvere il problema del restringimento è migliorare il design della cavità, rafforzare la pressione e la temperatura del metallo. Dongrun Casting pressofusione l'agente distaccante aiuta a risolvere i problemi di cui sopra migliorando le prestazioni di raffreddamento per controllare il verificarsi di "zone di surriscaldamento".

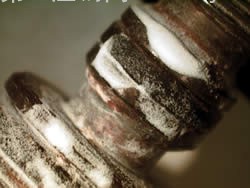

Imbrattamento da cavitazione / carbonio

Le impurità scure in una cavità di accumulo di carbonio o in cavità sono chiamate "carbonio" o incrostazioni in cavità. Questo è molto diverso dalla saldatura, perché queste impurità non aderiscono al metallo, ma un sottile strato di pellicola attaccato alla superficie che può essere rimosso senza sciogliere chimicamente la lega. Quando l'agente distaccante per stampi per pressofusione viene spruzzato sulla superficie dello stampo, dopo che l'umidità evapora rimane solo un sottile film dell'agente distaccante per stampi per pressofusione, il che può aiutare il rilascio dello stampo ed evitare la saldatura. Questo film viene solitamente rimosso quando viene rilasciato il casting. In alcuni casi, specialmente quando la temperatura dello stampo è inferiore alla temperatura nominale, questo strato di pellicola lubrificante non può essere completamente rimosso, quindi possono verificarsi incrostazioni nella cavità dello stampo. La soluzione migliore è ridurre la quantità di agente distaccante. Tuttavia, poiché la temperatura locale di ciascuna parte dello stampo complesso può variare notevolmente, la riduzione della quantità di agente distaccante per pressofusione per ridurre le incrostazioni può causare la saldatura. L'agente distaccante per pressofusione Dongrun Casting può formare un perfetto equilibrio tra la superficie dello stampo ad alta e bassa temperatura, alleviando così i problemi di cui sopra e formando una protezione unificata.

La principale causa di incrostazioni nella cavità è l'acqua che diluisce il distaccante. Normalmente, si consiglia di utilizzare un distaccante per pressofusione demineralizzato per utilizzare acqua demineralizzata. Se viene utilizzata acqua dura, i sali di calcio e magnesio disciolti precipiteranno dopo che l'acqua sarà evaporata. Poiché questi componenti non possono essere decomposti dal metallo fuso, tendono a formare depositi nella cavità. L'analisi della composizione chimica del residuo nella cavità rivela solitamente la presenza di un componente di agente distaccante, ma la causa principale dei sali solidi è l'acqua che diluisce l'agente distaccante. Il caos del sistema di addolcimento dell'acqua può causare il deposito di solidi nella cavità dello stampo.

Partizione fredda

La superficie della fusione a volte mostra tracce di linee scure lasciate dal percorso del metallo fuso. Ciò è particolarmente vero per le leghe di magnesio e le sezioni fuse a pareti sottili. In casi estremi, il getto non può nemmeno essere riempito completamente. In altri casi sulla superficie del getto compaiono cose simili a crepe, infatti i segni lasciati dai due strati di superficie metallica non si fondono completamente quando solidificati. Questa situazione viene talvolta definita "isolamento dal freddo". Questa condizione indica che la fusione ha iniziato a solidificare quando il riempitivo non è pieno. Ciò può essere causato da una temperatura dello stampo troppo bassa, da una temperatura di fusione troppo bassa o da un raffreddamento eccessivo. L'agente distaccante per pressofusione Dongrun Casting può essere utilizzato per regolare la velocità di trasferimento del calore dello stampo, evitando così efficacemente i problemi che possono verificarsi a causa dell'insoddisfazione del riempitivo di colata.

Punto bianco

Esempio di difetto di vernice "occhio di pesce" Una preoccupazione comune per gli agenti distaccanti per pressofusione è il possibile impatto negativo sui getti durante le operazioni di rivestimento, placcatura o incollaggio. Poiché il ruolo principale dell'agente distaccante è quello di impedire l'adesione tra il getto e la superficie dello stampo, l'uso dell'agente distaccante può influenzare l'adesione del rivestimento o del rivestimento. Se l'agente distaccante non viene completamente rimosso durante il processo di pulizia, possono verificarsi difetti di "macchie bianche". L'agente distaccante Dongrun Casting può essere facilmente pulito con una soluzione di lavaggio alcalina prima della spruzzatura o della placcatura.

Sfida ambientale

I primi agenti distaccanti sviluppati erano oli, che venivano usati manualmente in stampi caldi prima di essere iniettati nel metallo fuso. Ciò causerà gravi danni alla salute e alla sicurezza umana e Dongrun Casting è stato il primo a sviluppare un agente distaccante alternativo più sicuro. Gli odierni distaccanti per pressofusione a base d'acqua possono essere utilizzati nella maggior parte delle operazioni di pressofusione. I lubrificanti a base d'acqua sono generalmente emulsioni concentrate che vengono diluite con acqua nel sito di pressofusione prima dell'uso. In qualità di leader del settore, Casting Dongrunrun è sempre stata impegnata nello sviluppo di nuove formulazioni uniche per affrontare le sfide tecniche che devono affrontare il continuo sviluppo del settore. Negli ultimi dieci anni, abbiamo costantemente migliorato la qualità del prodotto aumentando i rapporti di diluizione e riducendo l'impatto ambientale. Prodotti innovativi sviluppati di recente non solo possono essere utilizzati per stampi a temperature estremamente elevate, ma possono anche ridurre significativamente le incrostazioni causate da un'eccessiva spruzzatura sulla superficie dello stampo e aumentare significativamente la produttività delle operazioni di pressofusione. Per comprendere i vantaggi pratici dei nostri coadiuvanti tecnologici di pressofusione per la produzione, fare riferimento ai seguenti casi di studio: I prodotti ausiliari aggiungono valore e l'innovazione del prodotto migliora l'efficienza di produzione e le prestazioni del prodotto per risparmiare sui costi operativi.

L'uso di acqua di diluizione produce grandi quantità di acqua liquida. Per risolvere questo problema, Dongrun Casting ha sviluppato una serie di distaccanti per pressofusione a polvere secca, che possono fare affidamento sull'elettricità statica o sull'aria per aderire alla superficie dello stampo. Questi prodotti si scioglieranno e fluiranno attraverso la superficie dello stampo dopo essere entrati in contatto con la superficie calda dello stampo, formando una sottile pellicola protettiva sulla superficie dello stampo. L'agente distaccante per pressofusione a polvere secca non causa un impatto termico sulla superficie dello stampo, quindi può ridurre al minimo l'affaticamento del metallo e prolungare la durata dello stampo.

Dongrun Casting sviluppa anche una serie di distaccanti per pressofusione a base di solventi per applicazioni con cicli più brevi e temperature dello stampo più basse. Nelle applicazioni efficaci, le applicazioni a bassa frequenza e le basse temperature di esercizio di questi prodotti non solo riducono al minimo il rischio di incendio, ma producono anche getti puliti e luminosi.