Introduzione alla Pressofusione di alluminio Blocco cilindri

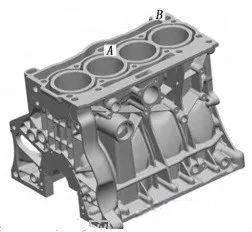

La figura seguente mostra il corpo del cilindro pressofuso in lega Al-9Si-3Cu, con dimensioni di 351 mm * 334 mm * 269 mm, spessore della parete di (4 ± 0.4) mm, massa grezza di 18.9 kg e durezza (HB) di 90- 110. La canna del cilindro è realizzata in ghisa a grafite vermicolare ad alto contenuto di fosforo, con una durezza (HB) di 220-290 e uno spessore della parete di 4.4 mm. Lo spessore della parete dopo la molatura è di 2.8 mm. La struttura del cilindro comprende la canna del cilindro, la camicia d'acqua, il passaggio dell'olio ad alta pressione, il basamento, la sede del cuscinetto principale, ecc.

2. Attrezzatura per la fusione di leghe di alluminio e processo

La fusione adotta un forno a gas GPL, che ha funzioni di alimentazione, fusione e isolamento. La velocità di fusione è di 3.5 T/H e la capacità del forno di isolamento è di 10 t. Per risparmiare energia, attualmente viene comunemente utilizzato il processo di consegna diretta del liquido in lega di alluminio, in cui il fornitore della lega di alluminio fonde il liquido della lega di alluminio in fabbrica e consegna direttamente il liquido della lega al forno di isolamento nell'officina di pressofusione.

Il grado della lega è Al-9Si-3Cu e il rapporto tra lingotto in lega di alluminio e alimentazione del forno è 4:6; Utilizzo di uno spettrometro a lettura diretta per rilevare la composizione della lega liquida prima del forno; Il liquido della lega viene isolato a 720 ℃ nella camera di isolamento del forno fusorio e, dopo la raffinazione e la rimozione delle scorie nel forno, viene scaricato nella siviera di trasferimento; L'utilizzo di azoto (99.99%) e un dispositivo di degasaggio rotante per il trattamento di degasaggio nella siviera di trasferimento può purificare il gas residuo e il residuo all'interno del liquido della lega; Valutare l'effetto di degasaggio attraverso un dispositivo di rilevamento del contenuto di gas, con un indice di densità di (1- ρ Vuoto/ ρ Pressione normale) * 100, con uno standard di controllo di ≤ 1.

3. Progettazione di stampi per pressofusione e sistema di versamento

Lo stampo adotta una struttura di estrazione dell'anima a sei lati, composta principalmente da una parte di stampo fissa, una parte di stampo mobile, una parte di formatura, un sistema di colata, un meccanismo di estrazione dell'anima, un meccanismo di espulsione, un sistema di scarico, un dispositivo di riscaldamento e isolamento, un sistema di posizionamento e guida, ecc. Il materiale dello stampo pressofuso è in acciaio 3Cr2W8V e H13 e l'asta centrale può essere realizzata in lega di titanio o lega per alte temperature. Dopo il trattamento termico, la sua durezza (HRC) raggiunge 45 o superiore. Dopo il trattamento di nitrurazione superficiale, la durata dello stampo per pressofusione può raggiungere oltre 100000 volte.

Esistono solitamente due forme di sistema di colata per la pressofusione del blocco cilindri: sistema di colata su un lato e sistema di colata su due lati. Il sistema di versamento a lato singolo è generalmente utilizzato per monoblocchi piccoli, mentre il sistema di versamento a doppio lato è generalmente utilizzato per blocchi cilindri di grandi dimensioni. Utilizzando il software di analisi del flusso dello stampo per la simulazione del riempimento e della solidificazione, è possibile ottimizzare il layout del processo di colata.

4. Macchina per pressofusione e Processo di pressofusione

Per ottenere pressofusioni di alta qualità, i parametri di processo chiave come temperatura, velocità, pressione e tempo devono soddisfare le esigenze della produzione di pressofusione.

(1). Controllo della temperatura

La temperatura di versamento deve essere controllata tra 640-680 ℃. Se la temperatura di colata è troppo alta, il restringimento è elevato e il getto è soggetto a crepe, grani grossolani e adesione della muffa; Se la temperatura di colata è troppo bassa, è facile produrre difetti come chiusure fredde, motivi superficiali e colata insufficiente. Durante la colata, è necessario assicurarsi che lo strato di ossidazione superficiale del liquido in lega di alluminio nel forno di isolamento venga pulito tempestivamente, altrimenti potrebbero verificarsi difetti di inclusione dell'ossidazione.

Gli stampi per pressofusione devono essere preriscaldati a una certa temperatura prima dell'uso. Nella produzione continua, la temperatura dello stampo di pressofusione aumenta spesso. Una temperatura eccessiva non solo fa aderire il metallo liquido allo stampo, ma provoca anche un lento raffreddamento del getto, con conseguenti grani grossolani e deformazioni durante l'espulsione.

Sei riscaldatori della temperatura dello stampo vengono utilizzati per riscaldare lo stampo del blocco cilindri in lega di alluminio e l'acqua di raffreddamento viene utilizzata per tutti i nuclei, gli inserti, ecc. Per controllare la temperatura di lavoro dello stampo nell'intervallo 180-200 ℃.

(2). Controllo velocità e pressione

La qualità della pressofusione del monoblocco è molto sensibile alle variazioni dei parametri del processo di iniezione.

Una velocità eccessiva può facilmente causare un aumento di gas nel getto; Se è troppo basso, può facilmente causare uno scarso riempimento.

Se la pressione di iniezione è troppo bassa aumentano i difetti come porosità e ritiro nel getto; Una pressione eccessiva aumenta difetti come bave e sbavature, che possono anche causare danni significativi allo stampo.

Prendere la velocità di iniezione appropriata (pressione specifica di iniezione), determinare una posizione di conversione della velocità ragionevole e ottenere una rapida pressurizzazione del getto prima della solidificazione (pressione specifica di pressurizzazione).

A causa delle grandi dimensioni, della struttura complessa e delle significative differenze di spessore delle pareti del corpo del cilindro, è stata utilizzata una macchina per pressofusione da 28000 kN, con una velocità di iniezione lenta di circa 0.2 m/s, una corsa di iniezione lenta di 400 mm e un rapido velocità di iniezione di circa 5.5 m/s. La pressione finale è stata mantenuta a circa 45 MPa.

(3). Controllo del tempo

La durata del tempo di riempimento dipende dalle dimensioni e dalla complessità del volume di colata. Il tempo di riempimento è strettamente correlato all'area della sezione trasversale del cancello interno ed è direttamente correlato alla velocità di iniezione del punzone. Il tempo di riempimento si riflette infine nella velocità di iniezione di secondo livello, il che significa che la velocità di iniezione rapida è controllata a 4-5 m/s.

Dopo aver riempito la cavità dello stampo con il liquido della lega, entrerà nella fase di solidificazione. A questo punto, deve essere eseguita una pressurizzazione immediata per solidificare e cristallizzare il liquido della lega ad alta pressione. Il tempo di costruzione della pressione delle macchine di pressofusione di grande tonnellaggio deve essere controllato entro 30 ms e le piccole macchine di pressofusione possono raggiungere i 10 ms.

La durata del tempo di mantenimento dipende dal materiale e dallo spessore della parete del getto. Se il tempo di permanenza è troppo breve, è facile produrre pori e porosità da ritiro; Se il tempo di mantenimento è troppo lungo, la temperatura del getto sarà bassa, il restringimento sarà elevato e la resistenza durante l'estrazione dell'anima e l'espulsione del getto sarà elevata. Ciò non solo rende difficile lo stampaggio, ma provoca anche facilmente la rottura del getto, che di solito richiede 30 secondi.

(4). Implementazione Unità di Produzione Automatica per Pressofusione

La macchina di pressofusione è dotata di dispositivi ausiliari periferici come un robot di colata, un robot di spruzzatura, un robot di prelievo pezzi e una macchina da taglio, che possono raggiungere una produzione completamente automatica con una velocità del pezzo singolo di 110s.

① Isolamento liquido in lega

Trasferire il liquido in lega con composizione qualificata e contenuto di gas al forno di isolamento davanti alla macchina di pressofusione per l'isolamento attraverso la siviera di trasferimento e controllare la temperatura tra 640-680 ℃.

② Inserimento canna cilindro in ghisa

Prima che la camicia del cilindro sia incorporata, deve essere preriscaldata a 90 ℃ per evitare crepe causate dallo stress da restringimento della lega di alluminio.

③ Pulizia del sistema di colata

Utilizzando una tagliabordi idraulica automatica e uno stampo per tagliare i bordi, tagliando il sistema di colata, il sistema di troppopieno e il bagliore all'interno del foro del cilindro.

(5). Trattamento termico

La sollecitazione residua nella fusione del blocco cilindri comprende la sollecitazione termica, la sollecitazione di trasformazione di fase e la sollecitazione da ritiro. Lo stress residuo riduce le proprietà meccaniche dei getti e influisce sulla loro precisione di lavorazione. Con l'invecchiamento naturale per 24 ore e il trattamento T5, è possibile eliminare lo stress residuo.

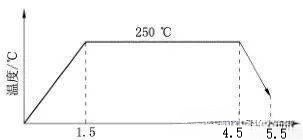

La figura seguente mostra la curva di elaborazione T5.

Il trattamento T5 comporterà una diminuzione di 8-10 nella durezza (HB) del getto. Aumentando il contenuto di Cu, Si, Mn, e riducendo opportunamente la temperatura del trattamento T5, si può ottenere la durezza ideale del getto. Tra questi, l'aumento del contenuto di Cu ha un effetto significativo sull'aumento della durezza, ma il costo del materiale è relativamente elevato. Sono necessari test ortogonali di composizione chimica e temperatura per determinare il piano di processo.

I punti di misurazione della durezza sono mostrati nei punti A e B della Figura 1.

(6). Lavorazione grezza

Per garantire che i prodotti consegnati soddisfino il successivo posizionamento di precisione della lavorazione e l'accuratezza della lavorazione, è necessaria la sgrossatura del pezzo grezzo per eliminare le tolleranze di fusione. La gamma di lavorazioni di sgrossatura comprende foro di posizionamento, sede del cuscinetto principale, foro del cilindro, ecc., tutti completati dal centro di lavoro.

(7). Test di tenuta

Le parti dopo la sgrossatura devono essere sottoposte a test di tenuta, che è suddiviso in test di tenuta della camicia d'acqua, passaggio dell'olio ad alta pressione e camera dell'olio a bassa pressione. Il processo di verifica delle perdite è suddiviso principalmente in quattro fasi: gonfiaggio, stabilizzazione della pressione, misurazione e scarico.

(8). Infiltrazione

Per le parti che perdono che richiedono una perdita dalla camicia d'acqua inferiore a 100 ml e una perdita dal basamento inferiore a 500 ml, verrà eseguito un trattamento di infiltrazione per riempire i pori fini e la porosità da ritiro della fusione con liquido di infiltrazione organico, in modo che il corpo del cilindro soddisfi i requisiti di tenuta all'aria richiesti. Per la perdita del pezzo grezzo, l'infiltrazione serve solo per riparare parti con restringimento superficiale e difetti di chiusura a freddo e la sua proporzione è molto piccola. Dopo la lavorazione, le aree di restringimento delle pareti spesse del grezzo possono essere solo esposte e l'infiltrazione del prodotto finito è un importante processo di riparazione.

ZheJiang Dongrun Casting Industry Co, .Ltd è stato costruito nel 1995, siamo nel settore della fusione da più di 25 anni. Indipendentemente dal tipo di stampaggio necessario, siamo il fornitore giusto per i tuoi lavori. A differenza di altri nostri concorrenti, offriamo quattro tipi di fusioni.

❖Pressofusione ad alta pressione

Dongrun Casting dispone di strutture di 20000 metri quadrati e 200 apparecchiature di produzione e collaudo, dalla progettazione di preventivi e utensili alla fusione e alla lavorazione finita, possiamo lavorare con voi in ogni fase. Serviamo un'ampia gamma di settori, dalle società Fortune 500 agli OEM di piccole e medie dimensioni. I nostri prodotti includono:

❖ HVAC | ❖ Parti architettoniche |

Sfoglia il nostro showroom online per vedere cosa possiamo fare per te. E poi E-mail :dongrun@dongruncasting.com noi le vostre specifiche o richieste oggi